1. Seramik mürekkebin stabilitesi

Seramik mürekkebi, renklendiricilerin bir dispersiyon ortamında dağıtılmasıyla elde edilen bir dispersiyon sistemidir ve bu sistem nispeten stabildir. Dispersiyonun stabilitesi, belirli bir süre bırakıldıktan sonra topaklanmaması veya çökelmemesi dikkate alınmalıdır. Agregasyon, pigment parçacıkları arasındaki dağılım etkisiyle ilişkili olan inorganik pigmentler arasındaki karşılıklı agregasyonu ifade eder. Yağış, inorganik pigment parçacıklarının dispersiyon sisteminin dibine batıncaya kadar sürekli toplanmasını ifade eder. Etkileyen faktörler arasında yoğunluk, parçacık boyutu dağılımı ve inorganik pigmentin dağılım sisteminin bileşimi yer alır. Aynı zamanda dispersiyon sistemi, uygun dispersiyon ortamının, dispersanların, bağlayıcıların ve diğer organik bileşiklerin seçimini gerektirir; mürekkebin iyi kimyasal stabiliteyi koruması ve uzun süreli depolamadan sonra bile kimyasal reaksiyon değişikliklerine uğramaması gerekir. İnorganik seramik pigmentlerin özgül ağırlığı yüksektir. Seramik mürekkebi belli bir süre bekletildikten sonra seramik mürekkebi içindeki pigmentler çöker. Karıştırma uygulandığı sürece seramik mürekkebi bir kez daha tekdüze bir dağılım sistemine dönüşecek ve bu geri kazanılabilir bir işlemdir. Seramik mürekkep, mürekkep püskürtmeli yazıcılarda ve püskürtme uçlarında dolaşır ve geri kazanılabilirliği özellikle önemlidir.

Mürekkebin stabilitesini etkileyen faktörler arasında Brownian hareketi, yerçekimsel çökelme ve renkli parçacıkların parçacık topaklaşması yer alır. Brownian hareketi esas olarak mürekkep sıcaklığına, viskoziteye ve mürekkep parçacıklarına bağlıdır. Sıcaklık ne kadar yüksek olursa, Brown hareketi o kadar güçlü olur, viskozite ve parçacıklar o kadar büyük olur, Brown hareketi o kadar zayıf olur ve parçacıkların bir araya gelme olasılığı da o kadar az olur. Pigment parçacıkları nispeten büyük ve yüksek yoğunluğa sahip olduğundan mürekkebin çökelme hızı esas olarak pigment ile solvent arasındaki yoğunluk farkına bağlıdır. Yoğunluk farkı ne kadar büyük olursa, çökelme hızı da o kadar hızlı olur. Çökme hızı parçacık boyutunun karesi ile doğru orantılıdır. Parçacık ne kadar büyük olursa, çökelme hızı da o kadar büyük olur, mürekkebin viskozitesi o kadar yüksek olur ve çökelme hızı o kadar yavaş olur. Mürekkep partikülü dispersiyonu için iki stabilizasyon mekanizması vardır: sterik engelleme ve elektrostatik stabilizasyon. Uzamsal engelleme, uzaydaki parçacıklar arasında yapışmayı önlemek için polimer mikrokapsüllerin mürekkep parçacıklarının yüzeyinde kapsüllenmesini ifade eder. Şu anda bu mekanizma seramik mürekkep endüstrisinde yaygın olarak kullanılmaktadır, ancak mürekkep viskozitesini etkileme dezavantajına sahiptir, bu da zaman içinde mürekkep viskozitesinde bir azalma eğilimine neden olur ve bu da mürekkebin stabilitesini etkiler. Su ve polar seyrelticiler için uygun, küçük moleküllü dağıtıcılar kullanan elektrostatik stabilite, ancak şu anda çoğu seramik mürekkep, polar olmayan seyrelticiler kullanıyor.

2. Viskozite

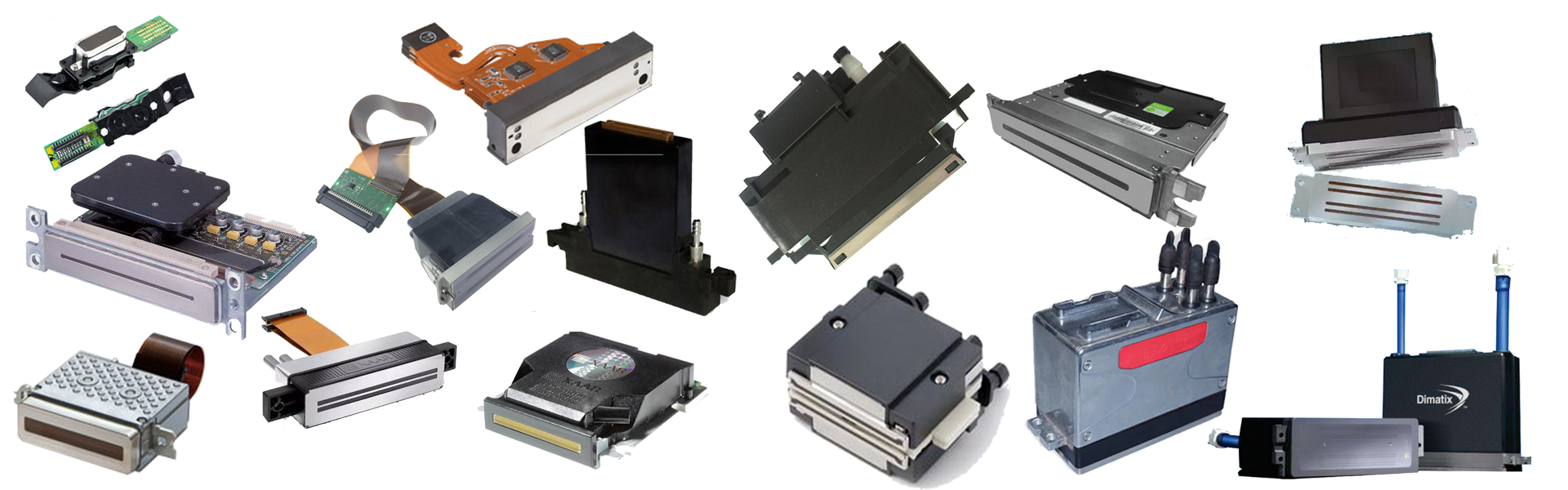

Uygun viskozite, mürekkebin mürekkep yolunda düzgün sirkülasyonunu sağlayabilir, bu da mürekkebin nozülden püskürtülmesi ve mürekkep damlacıklarının düzgün oluşumu açısından faydalıdır. Viskozite çok düşük, mürekkebin içindeki sürtünme kuvveti küçük ve sıvı damlacıkları hilal şekli oluşturarak salınımın sönümlenmesine neden oluyor ve püskürtme hızını etkiliyor; Aşırı viskozite, zayıf mürekkep akışkanlığı ve küçük damlacıklar oluşturmada zorluk. Ek olarak, mürekkep püskürtme de viskozite değişimlerine karşı çok hassastır ve küçük kesme kalınlaşması olgusu bile viskozitedeki keskin artış nedeniyle baskıyı imkansız hale getirebilir. Xaar, resmi web sitesinde Xaar 1001 GS12 nozülün 7-50 mPa · s viskozite aralığına sahip seramik mürekkebi için uygun olduğunu tanıtıyor (bu, püskürtme sırasında viskoziteyi 7-20 mPa · s'ye ayarlamak için mürekkep sıcaklığının ayarlanması olarak anlaşılabilir, ancak yüksek veya düşük mürekkep viskozitesi nozulun servis ömrünü etkileyebilir). Dimatix Fujifilm StarFireTM SG-1024/MC'nin teknik parametre kılavuzu, nozulun 8-20 mPa · s viskozite aralığına sahip seramik mürekkep için kullanılabileceğini ve önerilen aralığın 10-14 mPa · s olduğunu tanıtmaktadır.

3.yüzey gerilimi

Uygun yüzey gerilimi, mürekkep damlacıklarının ve yapışmaz püskürtme ucunun düzgün oluşumunu sağlayabilir, bu da mürekkep püskürtmeli baskıda uzun vadeli stabilitenin korunmasına yardımcı olur. Seramik mürekkebin yüzey gerilimi çok yüksektir, bu da mürekkep damlacıklarının kuyruğu sürüklemesi olgusuna kolayca yol açar; Yüzey gerilimi çok küçükse, mürekkep damlacıkları difüzyona eğilimlidir ve uydu şekilli mürekkep damlacıkları üretilir, bu da desenin netliğini ve katmanlanmasını azaltabilir. Aynı zamanda mürekkep sıcaklığının artmasıyla mürekkebin yüzey gerilimi azalacaktır. Memenin sıcaklık kontrol sistemi, seramik mürekkebin yüzey gerilimini ayarlamak için kullanılabilir. Şu anda, ticarileştirilmiş seramik mürekkebin mürekkep püskürtme sıcaklığındaki yüzey gerilimi yaklaşık 20-35mN · m-1'dir.

4. Parçacık büyüklüğü dağılımı

Nozül açıklığı ve mürekkep yolu sisteminin sınırlamaları nedeniyle, mürekkepteki pigment parçacıklarının düzgün mürekkep püskürtmeyi sağlayacak kadar küçük olması gerekir. Depolama ve kullanım sırasında partikül çökelmesinin önlenmesinden başlayarak, renklendiricinin partiküllerinin de küçük olması gerekmektedir. Seramik mürekkebindeki parçacık boyutu dağılımı, çok iri renklendiricilerin (seramik ürünlerdeki renklendiricilerin eşit olmayan yoğunluğu) neden olduğu eşit olmayan renk gelişimi ve çok ince parçacıkların (sır içinde eriyen renklendiricilerin) neden olduğu zayıflama olgusunu önlemek için mümkün olduğu kadar dar olmalıdır. Şu anda, ticarileştirilmiş seramik mürekkebin D50'si yaklaşık 200-350 nm'dir ve D90, 850 nm'den azdır.

5. katılar

Katı içerik, ana bileşenin inorganik seramik pigmentleri olduğu seramik mürekkepteki inorganik seramik pigmentlerin ve ilgili katı faz katkı maddelerinin kütle yüzdesini ifade eder. Katı içerik ne kadar yüksek olursa, birim mürekkep kütlesi başına pigment içeriği de o kadar yüksek olur; bu, seramik mürekkep püskürtmenin renk yoğunluğunu ve renk aralığını geliştirebilir, kullanılan seramik mürekkep miktarını azaltabilir ve böylece seramik üretim işletmelerinin maliyetini azaltabilir. Tasarım taslaklarının ifade gücü açısından, mürekkep katı içeriğini artırmanın etkisi, mürekkep noktalarının aynı konumda tekrar tekrar yazdırılarak istiflenmesinin etkisinden daha iyidir. Bunun nedeni, aynı konuma tekrar tekrar yazdırmanın mürekkep noktalarının kolayca hedef konumdan sapmasına neden olarak netliği azaltabilmesidir. Katı içeriğin arttırılması aynı zamanda seramik mürekkebinin viskozitesinin de artmasına neden olabilir.

6. Ateşlemeden sonra renk belirir

Seramik mürekkep püskürtmenin rengini etkileyen ana faktörler arasında pigmentin türü, kristal yapısı, saflığı, mürekkebin pigment içeriği ve parçacık boyutu dağılımı yer alır; Gövde ve sırın bileşimi; Sıcaklık, atmosfer sistemi vb. Sıradan pigmentlerle karşılaştırıldığında mürekkep pigmentleri, ultra ince parçacıklar halinde iyi renklendirme kabiliyeti gerektirir. Seçilen pigmentlerin hazırlama işlemi sırasında tamamen reaksiyona girmesi, iyi gelişmiş renk kristallerine sahip olması, yüksek sıcaklıkta iyi stabiliteye sahip olması ve sır erozyonuna karşı dayanıklı olması gerekir. Bu, renklendiriciler için yüksek saflıkta, tek tip parçacık boyutunda ve yüksek aktiviteye sahip hammaddelerin seçimini gerektirir. Süreç açısından, daha eksiksiz kristal büyümesi ve yapısal bütünlük sağlamak için daha uzun bir pişirme süresine sahip olmak gerekir. Mürekkebin katı içeriği de rengi etkiler ve katı içerik ne kadar yüksek olursa renk o kadar koyu olur. Mürekkebin stabilitesini etkileyen yüksek katı içeriği nedeniyle farklı renkli mürekkeplerin katı içeriği duruma göre ayarlanmalıdır. Parçacık boyutu ne kadar büyük olursa pigmentin rengine o kadar yakın olur. Pigment ince öğütüldükten sonra sarı ve kırmızı gibi bazı renkler daha açık hale gelecek, hatta hiç rengi kalmayacaktır. Kahverengi ve turuncu mürekkebin renk tonu değişeceğinden parçacık boyutu renk tonunu ve renk derinliğini etkiler. Partikül boyutunun küçülmesi nedeniyle mürekkep renklendiricilerin erime noktası sıradan renklendiricilere göre çok daha düşüktür. Bu nedenle, büyük bir sıcaklık dalgalanmasından sonra renklendiriciler tamamen eriyebilir ve eridikten sonra kristal değil erimiş kütleler haline gelirler, bu da renk farklılıklarına ve hatta solmaya neden olur. Örneğin kobalt mavisi pigmentinin renklendirme performansı koordinasyon alanı bölme enerjisine bağlıdır. Farklı bölünme enerjileri, farklı emilen dalga boylarına neden olur ve pigment bir dizi renk sergiler. Co2+(3d2) turuncu, sarı ve bir miktar yeşil ışığı emerek morumsu mavi bir renk sunar; Co3+(3d3) yeşil dışındaki renkli ışığı emer, yeşili güçlü bir şekilde yansıtır ve yeşil görünür. Kobalt mavisi seramik mürekkebi esas olarak CoAl2O4 pigmentindeki Co2+ ile renklendirilir. CoAl2O4 kristalleri yüksek sıcaklıklarda erirse, Co2+(3d2) Co3+(3d3)'e oksitlenerek renk farklılığına neden olabilir.

7.Vücut cilasına uyum

Diğer faktörler aynı olduğunda, gövdenin ve cilanın bileşimi büyük ölçüde farklılık gösterebilir ve mürekkep püskürtmeli baskının etkisi büyük ölçüde değişebilir. İlgili çalışmalar sırın bileşiminde bulunan lityum oksit, bor oksit, çinko oksit, magnezyum oksit ve antimon oksit gibi çeşitli metal oksitlerin mürekkebin rengini etkileyebileceğini ve bunlardan kaçınılması ve kullanımının azaltılması gerektiğini göstermiştir. Potasyum oksidin seramik mürekkebinin rengi üzerindeki olumsuz etkisi, sodyum peroksitinkini aşıyor. Kalsiyum oksit ve baryum oksit, seramik mürekkebin rengini ciddi şekilde etkilemez ve lityum oksit ve bor oksit gibi maddelerin yerine kullanılabilir. Kalay oksit kızıl saç renginin ortaya çıkmasına neden olabilir ancak ürünün kırmızıya dönmesine neden olabilir. Titanyum oksit kızıl ve sarı saç rengini destekleyebilir ancak ürünün sararmasına ve siyah saç renginin zayıflamasına neden olabilir.

8. kuruluk

Kuruma süresi çok yavaşsa seramik mürekkebinin aşırı yayılması renk değişikliklerine ve bulanık desenlere neden olur; Kuruma süresi çok hızlıysa, seramik mürekkebinin yetersiz difüzyonu boş doldurma alanlarına neden olabilir, mürekkep damlacıklarının genişlemesi ve kılcal hareket de çapak etkilerine yol açabilir. Seramik mürekkebinin gövde yüzeyinde kurumasının ana yolu mürekkep damlacıklarının gövde üzerine difüzyonu, ikincil yol ise mürekkep damlacıklarının havadaki buharlaşmasıdır. Difüzyon hızı, yeşil gövdenin yüzeyindeki neme, yeşil gövdenin gözenekliliğine ve ayrıca mürekkep ve yüzey aktif maddenin bileşimine bağlıdır. Kuruma süresi mürekkebin difüzyon katsayısına bağlıdır ve mürekkebin kuruma süresi mürekkebin kapsama yoğunluğuyla doğrusal olarak ilişkilidir. Yüksek çözünürlüklü mürekkep püskürtmeli kurutma daha kolaydır.

Uçuculuğu arttırmak için seramik mürekkebi işlemine belirli miktarda alkol çözücüler eklenebilir; Mürekkep püskürtmeli baskının gerekliliklerini karşılamak için az miktarda dağıtıcı madde (poliol alkil eter ve diğer organik bileşikler gibi) de eklenebilir. Seramik mürekkebinin oda sıcaklığında çok çabuk buharlaşarak püskürtmenin kesintiye uğramasına ve püskürtme memesinin tıkanmasına neden olmasını önlemek için, hazırlama işlemi sırasında yüksek kaynama noktalı ve uçucu olmayan bazı nemlendirici ajanların eklenmesi gerekir. Colorobia, Seramik Araştırma Merkezi'nin internet sitesinde, buharlaşmasını önlemek için seramik mürekkebine DEG (kaynama noktası 245 °C olan dietilen glikol) eklediğini; Ve Avrupa patenti EP 1840178 A1'de dispersiyon ortamının kaynama noktasının 200 °C'yi aşması gerektiği belirtilmektedir. Su bazlı mürekkebin gövde üzerinde mürekkep damlacıklarının merkezden kenara doğru farklı yayılma oranlarından kaynaklanan renk farklılığını önlemek ve büyük miktarda su buharı oluşumunu önlemek amacıyla, günümüzde seramik mürekkeplerinde ağırlıklı olarak yağ kullanılmaktadır. bazlı (organik) dispersiyon sistemi. Bunlardan Xaar 1001 GS12 ve Dimatix Fujifilm StarFireTM SG-1024/MC nozzle'ların parametre tanıtım kitaplarında Yağ bazlı seramik mürekkeplerin kullanılması zorunlu tutuluyor.

9.Diğer performans göstergeleri

Yukarıdaki hususlara ek olarak seramik mürekkebi ile nozzle arasındaki uyumluluk (nozulu ciddi şekilde aşındırıp aşındırmayacağı, nozzle’ı tıkayıp tıkamayacağı, seramiğin aşırı genleşmesi nedeniyle nozzle tabanındaki diğer nozzle’ların enjeksiyonunu etkileyip etkilemeyeceği) mürekkep, uygun voltaj darbe dalga formu denklemi altında sorunsuz çalışıp çalışmadığı, enjeksiyon hızı ve mürekkep damlacık kapasitesinin makul olup olmadığı, mürekkep damlacık damlama noktasının doğru olup olmadığı vb.), seramik mürekkep püskürtmeli yazıcılarla uyumluluk (pH değeri, paslanıp boyanmayacağı, mürekkep yolu sistemini çözüp çözmeyeceği vb.) ve diğer performans göstergelerinin (iletkenlik vb.) de seramik inkjet baskının gereksinimlerini belirli ölçüde karşılaması gerekir.

Ürünlerimize danışmak isterseniz fiyat sormaya hoş geldiniz, bize e-posta gönderin: lemsun002@126.com.

Gönderim zamanı: Haz-08-2024