1. Стабилност керамичког мастила

Керамичко мастило је дисперзиони систем добијен распршивањем боја у дисперзионом медијуму и овај систем је релативно стабилан. Стабилност дисперзије треба узети у обзир да се она не агрегира или таложи након што је остављена током одређеног временског периода. Агрегација се односи на међусобну агрегацију између неорганских пигмената, која је повезана са ефектом дисперзије између честица пигмента. Падавине се односе на континуирано агрегирање честица неорганског пигмента док не потоне на дно дисперзијског система. Фактори утицаја укључују густину, дистрибуцију величине честица и састав дисперзионог система неорганског пигмента. Истовремено, систем дисперзије захтева избор одговарајућих дисперзионих медија, дисперзанта, везива и других органских једињења, који захтевају да мастило одржи добру хемијску стабилност и да не подлеже променама хемијске реакције чак и након дуготрајног складиштења. Неоргански керамички пигменти имају велику специфичну тежину. Након што се керамичко мастило остави на одређено време, пигменти у керамичком мастилу се таложе. Све док се мешање примењује, керамичко мастило ће поново постати једнообразан дисперзиони систем, што је процес који се може повратити. Керамичко мастило циркулише у инкјет штампачима и млазницама, а његова могућност поврата је посебно важна.

Фактори који утичу на стабилност мастила укључују Брауново кретање, гравитационо таложење и агломерацију честица обојених честица. Брауново кретање углавном зависи од температуре мастила, вискозитета и честица мастила. Што је температура већа, то је Брауново кретање јаче, вискозитет и честице су већи, Брауново кретање је слабије и мања је вероватноћа да ће се честице агрегирати. Пошто су честице пигмента релативно велике и имају велику густину, брзина таложења мастила углавном зависи од разлике у густини између пигмента и растварача. Што је већа разлика у густини, то је већа брзина таложења. Брзина таложења је директно пропорционална квадрату величине честица. Што је честица већа, то је већа брзина таложења, већи је вискозитет мастила и спорија брзина таложења. Постоје два стабилизацијска механизма за дисперзију честица мастила: стерична препрека и електростатичка стабилизација. Просторна препрека се односи на инкапсулацију полимерних микрокапсула на површини честица мастила како би се спречила адхезија између честица у простору. Тренутно, овај механизам се широко користи у индустрији керамичких мастила, али има недостатак што утиче на вискозитет мастила, што резултира опадајућим трендом вискозитета мастила током времена, што утиче на стабилност мастила. Електростатичка стабилност, коришћење дисперзанта малих молекула, погодних за воду и поларне разблаживаче, али тренутно већина керамичких мастила користи неполарне разблаживаче.

2.Вискозитет

Одговарајући вискозитет може осигурати несметану циркулацију мастила на путу мастила, што је корисно за избацивање мастила из млазнице и равномерно формирање капљица мастила. Вискозитет је пренизак, сила трења унутар мастила је мала, а капљице течности формирају облик полумесеца, изазивајући пригушне осцилације и утичу на брзину прскања; Превелик вискозитет, лоша течност мастила и тешкоће у формирању малих капљица. Поред тога, прскање мастила је такође веома осетљиво на промене његовог вискозитета, па чак и мале појаве смицања могу да онемогуће штампање услед наглог повећања вискозитета. Ксаар на свом званичном сајту представља да је Ксаар 1001 ГС12 млазница погодна за керамичко мастило са опсегом вискозитета од 7-50мПа · с (што се може разумети као подешавање температуре мастила да би се подесио вискозитет током прскања на 7-20 мПа · с, али висок или низак вискозитет мастила може утицати на радни век млазнице). Упутство за техничке параметре Диматик Фујифилм СтарФиреТМ СГ-1024/МЦ уводи да се млазница може користити за керамичко мастило са опсегом вискозитета од 8-20мПа · с, а препоручени опсег је 10-14мПа · с.

3.површински напон

Одговарајући површински напон може да обезбеди равномерно формирање капљица мастила и млазнице која се не лепи, што помаже у одржавању дугорочне стабилности инкјет штампе. Површински напон керамичког мастила је превисок, што лако доводи до феномена да капљице мастила повлаче реп; Ако је површински напон премали, капљице мастила су склоне дифузији и стварају се капљице мастила у облику сателита, што може смањити јасноћу и слојевитост шаре. Истовремено, површински напон мастила ће се смањити са повећањем температуре мастила. Систем контроле температуре млазнице се може користити за подешавање површинског напона керамичког мастила. Тренутно, површински напон комерцијализованог керамичког мастила на температури инкјет је око 20-35 мН · м-1.

4. Расподјела величине честица

Због ограничења отвора млазнице и система путање мастила, честице пигмента у мастилу морају бити довољно мале да обезбеде несметан инкјет. Почевши од избегавања таложења честица током складиштења и употребе, такође је потребно да честице бојења буду мале. Дистрибуција величине честица у керамичком мастилу треба да буде што је могуће ужа како би се избегао феномен неуједначеног развоја боје узрокован превише грубим бојама (неједнака густина паковања боја на керамичким производима) и слабљења услед сувише финих честица (боје које се топе у глазури). Тренутно, Д50 комерцијализованог керамичког мастила је око 200-350нм, а Д90 је мањи од 850нм.

5.чврсте материје

Чврсти садржај се односи на масени проценат неорганских керамичких пигмената и сродних адитива чврсте фазе у керамичком мастилу, при чему су главна компонента неоргански керамички пигменти. Што је већи садржај чврсте материје, то је већи садржај пигмента по јединици масе мастила, што може побољшати интензитет боје и опсег боја керамичког инкјет-а, смањити количину коришћеног керамичког мастила и на тај начин смањити трошкове предузећа за производњу керамике. У смислу изражајне снаге нацрта дизајна, ефекат повећања чврстог садржаја мастила је бољи од ефекта слагања тачака мастила узастопним штампањем на истој позицији. То је зато што поновљено штампање на истој позицији може лако довести до одступања тачака мастила од циљне позиције, смањујући јасноћу. Повећање садржаја чврсте материје такође може довести до повећања вискозитета керамичког мастила.

6. Боја се појављује након печења

Главни фактори који утичу на боју керамичког инкјет-а укључују тип пигмента, кристалну структуру, чистоћу, садржај пигмента у мастилу и дистрибуцију величине честица; Састав тела и глазуре; Температура, систем атмосфере и тако даље. У поређењу са обичним пигментима, пигменти мастила захтевају добру способност бојења у стању ултра финих честица. Од одабраних пигмента се захтева да у потпуности реагују током процеса припреме, да имају добро развијене кристале боје, добру стабилност при високим температурама и отпорне на ерозију глазуре. Ово захтева одабир високо чистоће, уједначене величине честица и високоактивних сировина за боје. Што се тиче процеса, потребно је дуже време печења да би се обезбедио потпунији раст кристала и структурни интегритет. Чврсти садржај мастила такође утиче на боју, а што је већи садржај мастила, то је боја тамнија. Због високог садржаја чврстих материја који утиче на стабилност мастила, садржај чврсте материје различитих боја треба прилагодити ситуацији. Што је већа величина честица, то је ближа боји пигмента. Након што је пигмент фино млевен, неке боје као што су жута и црвена постаће светлије или чак немају боју. Тон боје смеђег и наранџастог мастила ће се променити, тако да величина честица утиче на тон боје и дубину боје. Због смањења величине честица, тачка топљења боја мастила је много нижа од оне код обичних боја. Због тога, након велике температурне флуктуације, боје се могу потпуно истопити, а након топљења нису кристали већ растопљена тела, што доводи до разлика у боји, па чак и бледења. На пример, учинак бојења кобалт плавог пигмента зависи од енергије цепања координационог поља. Различите енергије цепања резултирају различитим апсорбованим таласним дужинама, а пигмент ће показати низ боја. Цо2+(3д2) апсорбује наранџасту, жуту и нешто зелене светлости, представљајући љубичасто плаву боју; Цо3+(3д3) апсорбује обојену светлост која није зелена, снажно рефлектујући зелену и изгледа зелено. Кобалтно плаво керамичко мастило је углавном обојено пигментом Цо2+у ЦоАл2О4. Ако се кристали ЦоАл2О4 растале на високим температурама, Цо2+(3д2) може да се оксидира у Цо3+(3д3), узрокујући разлику у боји.

7.Прилагодљивост на глазуру тела

Када су други фактори исти, састав тела и глазуре могу се у великој мери разликовати, а ефекат инкјет штампе може значајно да варира. Сродне студије су показале да различити метални оксиди у саставу глазуре, као што су литијум оксид, бор оксид, цинк оксид, магнезијум оксид и антимон оксид, могу утицати на боју мастила и да их треба избегавати и смањити у употреби. Штетан ефекат калијум оксида на боју керамичког мастила је већи од утицаја натријум пероксида. Калцијум оксид и баријум оксид не утичу озбиљно на боју керамичког мастила и могу се користити за замену супстанци као што су литијум оксид и бор оксид. Калај оксид може да подстакне црвену боју косе, али може изазвати да производ постане црвен. Титанијум оксид може промовисати црвену и жуту боју косе, али може учинити да производ пожути и ослаби црну боју косе.

8. Сувоћа

Ако је време сушења сувише споро, прекомерна дифузија керамичког мастила ће изазвати промене боје и замућене шаре; Ако је време сушења пребрзо, недовољна дифузија керамичког мастила може да изазове празна подручја пуњења, ширење капљица мастила и капиларно деловање такође могу довести до ефеката неравнина. Главни начин да се керамичко мастило осуши на површини тела је кроз дифузију капљица мастила на телу, а секундарни начин је кроз испаравање капљица мастила у ваздуху. Брзина дифузије зависи од влаге на површини зеленог тела, порозности зеленог тела, као и од састава мастила и сурфактанта. Време сушења зависи од коефицијента дифузије мастила, а време сушења боје је линеарно повезано са густином покривања мастила. Инкјет сушење високе резолуције је лакше.

Одређена количина алкохолних растварача може се додати у процес керамичког мастила да би се повећала испарљивост; Мала количина дисперзанта (као што је полиол алкил етар и друга органска једињења) се такође може додати да би се испунили захтеви инкјет штампе. Да би се спречило да керамичко мастило пребрзо испарава на собној температури, што доводи до прекида прскања и зачепљења млазница, потребно је током процеса припреме додати неке високо кључајуће и неиспарљиве хидратантне агенсе. Цолоробиа је на веб страници Центра за истраживање керамике навела да је додала ДЕГ (диетилен гликол, са тачком кључања од 245 ℃) свом керамичком мастилу како би избегла његово испаривање; И у свом европском патенту ЕП 1840178 А1 помиње се да тачка кључања дисперзионог медијума мора да пређе 200 ℃. Да би се спречила разлика у боји узрокована различитим брзинама дифузије капљица мастила од центра до ивице мастила на бази воде на телу, и да би се избегло стварање велике количине водене паре, тренутно керамичко мастило углавном користи уље -базирани (органски) дисперзиони систем. Међу њима, Ксаар 1001 ГС12 и Диматик Фујифилм СтарФиреТМ СГ-1024/МЦ млазнице захтевају употребу керамичких мастила на бази уља у својој књизи за увод у параметре.

9.Остали показатељи учинка

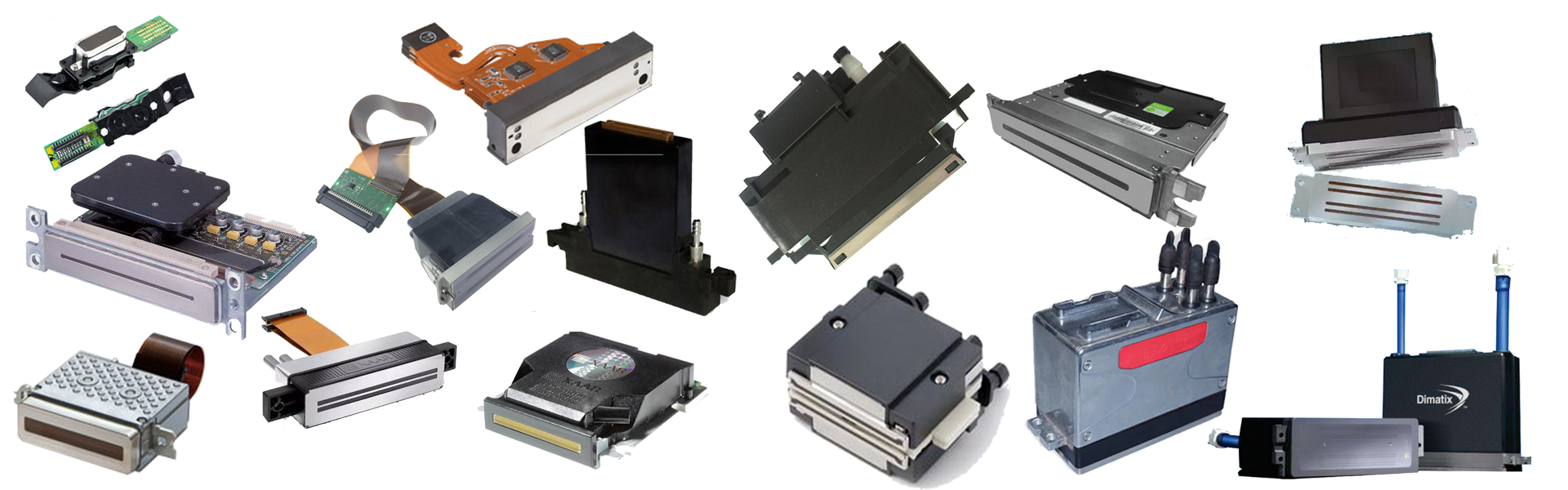

Поред наведених аспеката, компатибилност керамичког мастила и млазнице (да ли ће јако истрошити млазницу, да ли ће зачепити млазницу, да ли ће утицати на убризгавање других млазница на основу млазнице због превеликог ширења керамике мастило, да ли може да ради глатко под одговарајућом једначином таласног облика напонског импулса, да ли су брзина убризгавања и капацитет капљица мастила разумни, да ли тачка пада капљица мастила је тачна, итд.), компатибилност са керамичким инкјет штампачима (пХ вредност, да ли ће кородирати, растворити систем путања мастила, итд.), и други индикатори учинка (проводљивост, итд.) такође морају да буду испуњени захтеви керамичке инкјет штампе у одређеној мери.

Ако желите да консултујете наше производе, добродошли да питате цену, послати нам е-пошту: lemsun002@126.com.

Време поста: Јун-08-2024