Керамическая струйная печать развилась на основе струйной печати на бумаге. Таким образом, некоторые рабочие моменты и проблемы, на которые следует обратить внимание при использовании струйных принтеров, также можно упомянуть и применить при струйной печати. По сравнению со струйной печатью на бумаге, из-за особой поверхности корпусов керамической плитки, эффект печати требует различной стойкости цвета, устойчивости к высоким температурам и других особых свойств, что приводит к различиям между струйной печатью на бумаге и печатью на керамическом корпусе, а струйная печать на керамике будет иметь больше проблем.

1. Состав струйной печатной машины

A. Механизм транспортировки керамической плитки: он в основном состоит из двигателя (обычно серводвигателя, но также и обычного двигателя с кодировкой), редуктора, активного ролика, ведомого ролика, ленты транспортировки кирпича (обычно плоской ленты), платформа для транспортировки кирпича и т. д. Следует отметить, что с точки зрения выбора ленты, помимо требований к производительности, такие как высокая точность, высокая прочность, термостойкость и усталостная прочность ленты роликовой печатной машины. Поскольку чернила, используемые в струйных принтерах, состоят из многокомпонентных органических растворителей и неорганических пигментов, желательно выбирать ленты с сильной устойчивостью к растворителям и широким диапазоном (особенно поверхностного слоя), насколько это возможно. В противном случае деформация поверхности ремня повлияет на точность или сократит срок службы ремня.

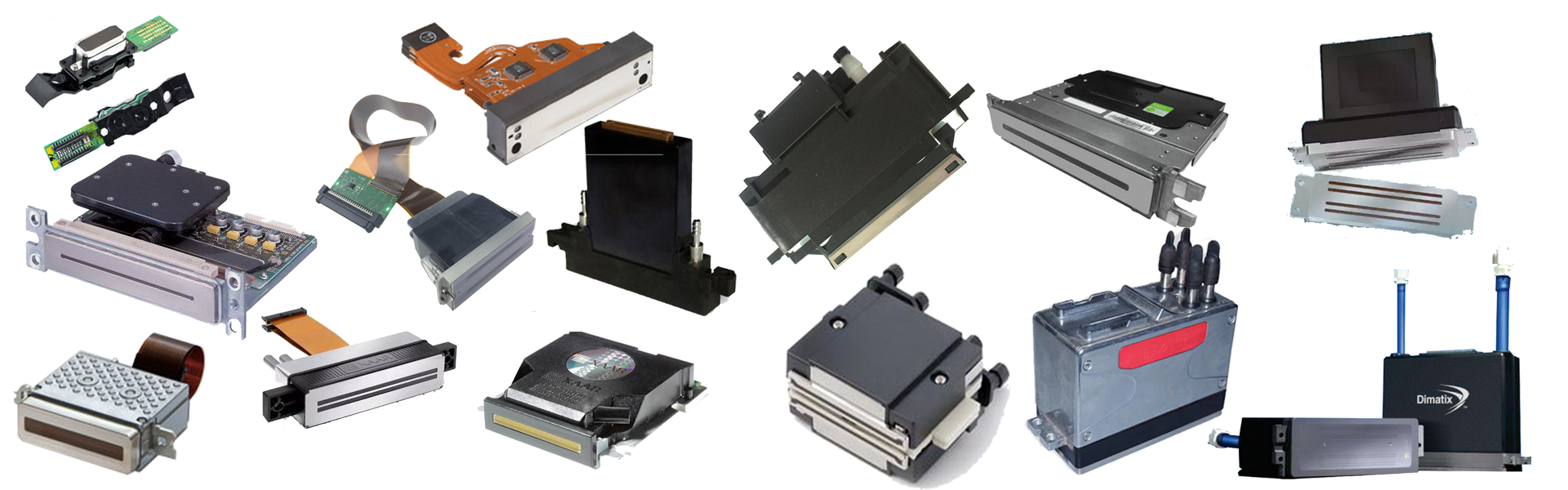

B. Система распылительной печатающей головки. Распылительная печатающая головка в настоящее время является наиболее важным, экономичным, важным и технологически продвинутым компонентом керамических струйных принтеров. Это связано с тем, что цифровая струйная технология применялась в других отраслях за много лет до появления керамических струйных принтеров. Таким образом, во всем мире существует множество распространенных типов печатающих головок, включая рекламные плакаты, машины для печати слоганов, фотомашины и офисные струйные машины. Однако из-за особенностей керамических чернил (ранее это были органические чернила с низкой плотностью и хорошей диспергируемостью) и суровых условий эксплуатации керамических струйных машин не все печатающие головки подходят для керамических струйных машин. Существует также два способа установки печатающей головки. Один из них — установить все печатающие головки на одну монтажную пластину. Другой вариант — установить каждую цветную печатающую головку на отдельную монтажную пластину, которую можно вынимать из ремня независимо, чтобы облегчить очистку печатающей головки вручную.

C. Система подачи чернил. Функция керамической системы подачи чернил для струйной печати заключается в подаче непрерывных, стабильных и однородных чернил в печатающую головку, обеспечивая непрерывную и стабильную работу печатающей головки. Имеет сходство с системой подачи глазури валковой печатной машины. Обычно он состоит из барабанов для хранения и смешивания, чернильных насосов, внешних циркуляционных насосов, картриджей с чернилами, первичных и вторичных фильтров, систем отрицательного давления, систем постоянной температуры и т. д. Эти настройки в основном обусловлены небольшой апертурой печатающей головки (на уровне микрометра). , а для достижения стабильного распыления вязкость чернил должна быть постоянной. Существует значительная разница в удельном весе растворителя и растворенного вещества в керамических чернилах, которые могут легко осаждаться.

D. Система управления и операционная система: функция этой системы заключается в комплексном управлении конвейерными лентами, печатающей головкой, системами подачи чернил и т. д., чтобы они могли работать синхронно в соответствии с заданными данными и точными схемами распыления. В этой системе управление конвейерными лентами является зрелой технологией, которая уже много лет применяется в роликовых печатных машинах; Технология управления одной печатающей головкой также очень зрела в индустрии цифровой печати; Система подачи чернил также аналогична традиционному цифровому струйному оборудованию. Поэтому сочетание управления несколькими печатающими головками и синхронизация с работой ленты является ключом к технологии этого оборудования.

E. Система удаления постоянной температуры, влажности и пыли. Цель этой системы — обеспечить наиболее подходящую рабочую среду для аппарата, уменьшить засорение, вызванное внешней стороной печатающей головки, и сохранить основные компоненты, такие как печатающая головка с чернилами, внутри. лучшее рабочее состояние, чтобы машина могла стабильно работать в течение длительного времени, не дергая за провода. Учитывая суровые условия керамического цеха (высокая температура, высокая влажность и высокая пыль), почти все поставщики струйных машин попросили пользователей создать отдельное помещение от цеха. По опыту автора, требования к помещению в основном включают следующие три пункта: положительное давление (которое может быть создано внешним вентилятором); Постоянная температура и влажность (может быть достигнута путем установки кондиционера, обычно требующего поддержания температуры в помещении около 25-30 ℃); Предотвращение пыли (перед входом в помещение для струйной печати можно установить достаточное количество обдувочных трубок для «промывки» и «осушения» фарфорового корпуса). Чтобы уменьшить зависимость от условий в помещении, где находится струйная печать, струйные машины обычно оснащаются пылезащитными крышками с хорошей герметизацией, предотвращающими попадание внешней пыли в зону распыления машины.

F. Автоматическая система очистки печатающей головки: из-за невозможности полного удаления пыли некоторые распыляемые точки чернил «разлетаются» и прилипают к поверхности печатающей головки или зависают на близлежащих компонентах; Локальные отложения внутри печатающей головки также могут возникать из-за длительного использования, что приводит к засорению отверстия печатающей головки. Поэтому регулярная очистка печатающей головки неизбежна. Чтобы снизить трудоемкость ручной очистки, керамические струйные машины оснащены автоматическими системами очистки, которые обычно состоят из лотков для чернил, систем подачи чернил, скребков или всасывающих печатающих головок, вакуумных насосов и трубопроводов. Он может автоматически завершить весь процесс очистки, каждая очистка занимает 5-10 минут. Интервал очистки может быть установлен в соответствии с фактической ситуацией, что позволяет машине выполнять автоматическую очистку.

Если вы хотите ознакомиться с нашей продукцией, пожалуйста, спросите цену, отправьте нам электронное письмо: lemsun002@126.com.

Время публикации: 12 июня 2024 г.