1.Stabilność atramentu ceramicznego

Atrament ceramiczny jest systemem dyspersyjnym otrzymywanym poprzez zdyspergowanie barwników w ośrodku dyspersyjnym i system ten jest stosunkowo stabilny. Trwałość dyspersji musi uwzględniać fakt, że po pozostawieniu na określony czas nie ulega ona agregacji ani wytrąceniu. Agregacja oznacza wzajemną agregację pomiędzy pigmentami nieorganicznymi, co jest związane z efektem dyspersji pomiędzy cząsteczkami pigmentu. Wytrącanie odnosi się do ciągłej agregacji cząstek pigmentu nieorganicznego, aż opadną na dno układu dyspersyjnego. Czynniki wpływające obejmują gęstość, rozkład wielkości cząstek i skład układu dyspersyjnego pigmentu nieorganicznego. Jednocześnie układ dyspersyjny wymaga doboru odpowiednich mediów dyspersyjnych, dyspergatorów, spoiw i innych związków organicznych, wymagając, aby farba zachowała dobrą stabilność chemiczną i nie ulegała zmianom reakcji chemicznych nawet po długotrwałym przechowywaniu. Nieorganiczne pigmenty ceramiczne mają wysoki ciężar właściwy. Po pozostawieniu atramentu ceramicznego na pewien czas pigmenty zawarte w tuszu ceramicznym osiadają. Tak długo, jak będzie stosowane mieszanie, atrament ceramiczny ponownie stanie się jednolitym układem dyspersyjnym, co jest procesem możliwym do odzyskania. Atrament ceramiczny krąży w drukarkach atramentowych i dyszach, a jego możliwość odzyskania jest szczególnie ważna.

Czynniki wpływające na stabilność atramentu obejmują ruchy Browna, osiadanie grawitacyjne i aglomerację kolorowych cząstek. Ruchy Browna zależą głównie od temperatury, lepkości i cząstek atramentu. Im wyższa temperatura, tym silniejsze ruchy Browna, im większa lepkość i cząstki, tym słabsze ruchy Browna i tym mniejsze prawdopodobieństwo agregacji cząstek. Ponieważ cząstki pigmentu są stosunkowo duże i mają dużą gęstość, prędkość osiadania atramentu zależy głównie od różnicy gęstości pomiędzy pigmentem i rozpuszczalnikiem. Im większa różnica gęstości, tym większa prędkość osiadania. Szybkość osiadania jest wprost proporcjonalna do kwadratu wielkości cząstek. Im większa cząstka, tym większa prędkość osiadania, tym wyższa lepkość atramentu i mniejsza prędkość osiadania. Istnieją dwa mechanizmy stabilizacji dyspersji cząstek atramentu: zawada przestrzenna i stabilizacja elektrostatyczna. Przeszkoda przestrzenna odnosi się do kapsułkowania mikrokapsułek polimerowych na powierzchni cząstek atramentu, aby zapobiec przyleganiu cząstek w przestrzeni. Obecnie mechanizm ten jest szeroko stosowany w przemyśle farb ceramicznych, ale ma tę wadę, że wpływa na lepkość atramentu, co powoduje tendencję spadkową lepkości atramentu w czasie, co wpływa na stabilność atramentu. Stabilność elektrostatyczna dzięki zastosowaniu dyspergatorów małocząsteczkowych, odpowiednich dla wody i rozcieńczalników polarnych, ale obecnie większość farb ceramicznych wykorzystuje rozcieńczalniki niepolarne.

2. Lepkość

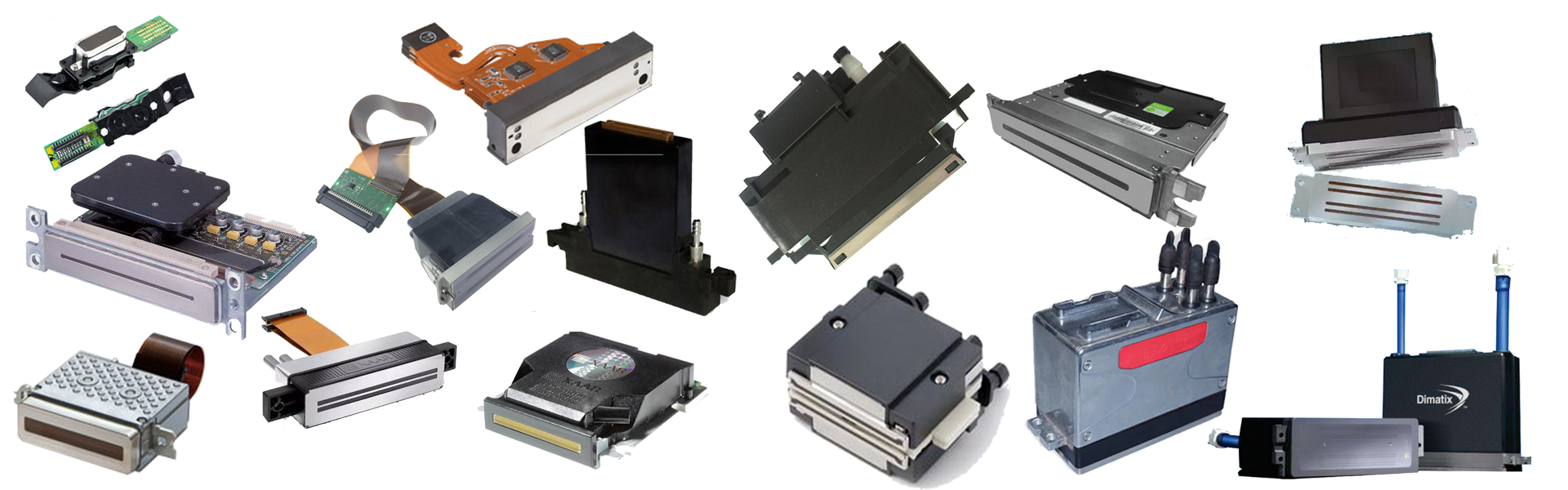

Odpowiednia lepkość może zapewnić płynną cyrkulację atramentu na ścieżce atramentu, co jest korzystne dla wyrzucania atramentu z dyszy i równomiernego tworzenia kropel atramentu. Lepkość jest zbyt niska, siła tarcia wewnątrz atramentu jest mała, a kropelki cieczy tworzą kształt półksiężyca, powodując tłumienie oscylacji i wpływając na prędkość natryskiwania; Nadmierna lepkość, słaba płynność atramentu i trudności w tworzeniu małych kropelek. Ponadto natryskiwanie atramentu jest również bardzo wrażliwe na zmiany jego lepkości i nawet niewielkie zjawiska zagęszczania pod wpływem ścinania mogą uniemożliwić drukowanie ze względu na gwałtowny wzrost lepkości. Xaar na swojej oficjalnej stronie internetowej informuje, że dysza Xaar 1001 GS12 nadaje się do atramentu ceramicznego o zakresie lepkości 7-50mPa·s (co można rozumieć jako regulację temperatury atramentu w celu dostosowania lepkości podczas natrysku do 7-20mPa·s, ale wysoka lub niska lepkość atramentu może mieć wpływ na żywotność dyszy). W instrukcji parametrów technicznych Dimatix Fujifilm StarFireTM SG-1024/MC podano, że dysza może być stosowana do atramentu ceramicznego o zakresie lepkości 8-20mPa·s, a zalecany zakres to 10-14mPa·s.

3.napięcie powierzchniowe

Odpowiednie napięcie powierzchniowe może zapewnić równomierne tworzenie kropelek atramentu i nieprzywierającą dyszę, co pomaga zachować długoterminową stabilność w druku atramentowym. Napięcie powierzchniowe atramentu ceramicznego jest zbyt duże, co łatwo prowadzi do zjawiska wleczenia się kropelek atramentu; Jeśli napięcie powierzchniowe jest zbyt małe, kropelki atramentu są podatne na dyfuzję i powstają kropelki atramentu o kształcie satelitarnym, co może zmniejszyć przejrzystość i nawarstwianie się wzoru. Jednocześnie napięcie powierzchniowe atramentu będzie się zmniejszać wraz ze wzrostem temperatury atramentu. System kontroli temperatury dyszy umożliwia regulację napięcia powierzchniowego atramentu ceramicznego. Obecnie napięcie powierzchniowe dostępnego na rynku atramentu ceramicznego w temperaturze druku atramentowego wynosi około 20-35 mN·m-1.

4.Rozkład wielkości cząstek

Ze względu na ograniczenia otworu dyszy i układu ścieżki atramentu, cząsteczki pigmentu w atramencie muszą być wystarczająco małe, aby zapewnić płynny druk atramentowy. Zaczynając od unikania wytrącania cząstek podczas przechowywania i stosowania, wymagane jest również, aby cząstki barwnika były małe. Rozkład wielkości cząstek w farbie ceramicznej powinien być jak najwęższy, aby uniknąć zjawiska nierównomiernego rozwoju koloru spowodowanego zbyt gruboziarnistymi barwnikami (nierówna gęstość upakowania barwników na wyrobach ceramicznych) oraz osłabienia spowodowanego zbyt drobnymi cząsteczkami (roztapianie się barwników w szkliwie). Obecnie D50 dostępnego na rynku atramentu ceramicznego ma długość około 200–350 nm, a D90 mniej niż 850 nm.

5. ciała stałe

Zawartość części stałych odnosi się do procentu masowego nieorganicznych pigmentów ceramicznych i powiązanych dodatków fazy stałej w tuszu ceramicznym, przy czym głównym składnikiem są nieorganiczne pigmenty ceramiczne. Im wyższa zawartość substancji stałych, tym wyższa zawartość pigmentu na jednostkę masy atramentu, co może poprawić intensywność kolorów i zakres kolorów ceramicznego atramentu, zmniejszyć ilość użytego atramentu ceramicznego, a tym samym obniżyć koszty przedsiębiorstw zajmujących się produkcją ceramiki. Pod względem wyrazistości projektów projektowych efekt zwiększania zawartości stałej farby jest lepszy niż efekt nakładania punktów atramentu poprzez wielokrotny druk w tym samym miejscu. Dzieje się tak, ponieważ wielokrotne drukowanie w tej samej pozycji może łatwo spowodować odchylenie punktów atramentu od pozycji docelowej, zmniejszając przejrzystość. Zwiększenie zawartości substancji stałych może również prowadzić do wzrostu lepkości farby ceramicznej.

6. Po wypaleniu pojawia się kolor

Do głównych czynników wpływających na kolor ceramicznego druku atramentowego zalicza się rodzaj pigmentu, struktura krystaliczna, czystość, zawartość pigmentu w atramencie i rozkład wielkości cząstek; Skład korpusu i szkliwa; Temperatura, układ atmosfery i tak dalej. W porównaniu do zwykłych pigmentów, pigmenty atramentowe wymagają dobrej zdolności barwienia w stanie najdrobniejszych cząstek. Wybrane pigmenty muszą całkowicie przereagować podczas procesu przygotowania, mieć dobrze rozwinięte kolorowe kryształy, dobrą stabilność w wysokich temperaturach i być odporne na erozję glazury. Wymaga to wyboru surowców o wysokiej czystości, jednolitej wielkości cząstek i wysokiej aktywności na barwniki. Jeśli chodzi o proces, wymagany jest dłuższy czas wypalania, aby zapewnić pełniejszy wzrost kryształów i integralność strukturalną. Zawartość substancji stałych w tuszu również wpływa na kolor, a im wyższa zawartość substancji stałych, tym ciemniejszy kolor. Ze względu na wysoką zawartość części stałych wpływającą na stabilność atramentu, zawartość części stałych w różnych kolorowych tuszach należy dostosować do sytuacji. Im większy rozmiar cząstek, tym bliższy jest im kolor pigmentu. Po drobnym zmieleniu pigmentu niektóre kolory, takie jak żółty i czerwony, staną się jaśniejsze lub nawet nie będą miały koloru. Odcień koloru brązowego i pomarańczowego atramentu ulegnie zmianie, więc wielkość cząstek wpływa na ton koloru i głębię koloru. Ze względu na zmniejszenie wielkości cząstek temperatura topnienia barwników atramentowych jest znacznie niższa niż w przypadku zwykłych barwników. Dlatego po dużych wahaniach temperatury barwniki mogą się całkowicie stopić, a po stopieniu nie są już kryształami, lecz stopionymi ciałami, co prowadzi do różnic w kolorach, a nawet blaknięcia. Na przykład zdolność barwienia pigmentu w postaci błękitu kobaltowego zależy od energii rozszczepienia pola koordynacyjnego. Różne energie rozszczepiania powodują różne absorbowane długości fal, a pigment będzie miał szereg kolorów. Co2+(3d2) pochłania światło pomarańczowe, żółte i trochę zielonego, dając fioletowo-niebieski kolor; Co3+(3d3) pochłania światło kolorowe inne niż zielone, silnie odbijając kolor zielony i sprawiając wrażenie zielonego. Atrament ceramiczny w kolorze błękitu kobaltowego jest barwiony głównie pigmentem Co2+ w CoAl2O4. Jeśli kryształy CoAl2O4 stopią się w wysokich temperaturach, Co2+(3d2) może utlenić się do Co3+(3d3), powodując różnicę kolorów.

7. Możliwość dostosowania do szkliwa ciała

Gdy inne czynniki są takie same, skład korpusu i glazury może się znacznie różnić, a efekt druku atramentowego może się znacznie różnić. Powiązane badania wykazały, że różne tlenki metali w składzie glazury, takie jak tlenek litu, tlenek boru, tlenek cynku, tlenek magnezu i tlenek antymonu, mogą wpływać na kolor atramentu, dlatego należy ich unikać i ograniczać ich użycie. Niekorzystny wpływ tlenku potasu na kolor atramentu ceramicznego jest większy niż nadtlenku sodu. Tlenek wapnia i tlenek baru nie wpływają znacząco na kolor atramentu ceramicznego i można je stosować zamiast substancji takich jak tlenek litu i tlenek boru. Tlenek cyny może sprzyjać rudemu kolorowi włosów, ale może powodować zaczerwienienie produktu. Tlenek tytanu może promować rudy i żółty kolor włosów, ale może powodować żółknięcie produktu i osłabiać czarny kolor włosów.

8. Suchość

Jeżeli czas schnięcia będzie zbyt długi, nadmierna dyfuzja atramentu ceramicznego spowoduje zmiany kolorów i rozmycie wzorów; Jeśli czas schnięcia jest zbyt szybki, niewystarczająca dyfuzja atramentu ceramicznego może spowodować puste obszary wypełnienia, ekspansja kropel atramentu i działanie kapilarne mogą również prowadzić do efektu zadziorów. Głównym sposobem wyschnięcia atramentu ceramicznego na powierzchni korpusu jest dyfuzja kropelek atramentu na korpusie, a drugim sposobem jest odparowanie kropelek atramentu z powietrza. Szybkość dyfuzji zależy od wilgoci na powierzchni masy zielonej, porowatości masy zielonej, a także składu farby i środka powierzchniowo czynnego. Czas schnięcia zależy od współczynnika dyfuzji farby, a czas schnięcia farby jest liniowo powiązany z gęstością pokrycia farbą. Suszenie atramentowe w wysokiej rozdzielczości jest łatwiejsze.

Do procesu wytwarzania atramentu ceramicznego można dodać pewną ilość rozpuszczalników alkoholowych, aby zwiększyć lotność; Można również dodać niewielką ilość środka dyspergującego (takiego jak eter poliolowo-alkilowy i inne związki organiczne), aby spełnić wymagania drukowania atramentowego. Aby zapobiec zbyt szybkiemu odparowaniu atramentu ceramicznego w temperaturze pokojowej, powodującemu przerwanie natryskiwania i zablokowanie dysz, należy w procesie przygotowania dodać trochę wysokowrzących i nielotnych środków nawilżających. Firma Colorobia oświadczyła na stronie internetowej Centrum Badań Ceramicznych, że dodała DEG (glikol dietylenowy o temperaturze wrzenia 245 ℃) do swojego atramentu ceramicznego, aby uniknąć jego ulatniania się; W europejskim patencie EP 1840178 A1 wspomniano, że temperatura wrzenia ośrodka dyspersyjnego musi przekraczać 200 ℃. Aby zapobiec różnicom kolorów spowodowanym różną szybkością dyfuzji kropelek atramentu od środka do krawędzi atramentu wodnego na korpusie i aby uniknąć wytwarzania dużej ilości pary wodnej, obecnie w tuszach ceramicznych stosuje się głównie olej (organiczny) układ dyspersyjny. Wśród nich dysze Xaar 1001 GS12 i Dimatix Fujifilm StarFireTM SG-1024/MC wymagają stosowania atramentów ceramicznych na bazie oleju w swojej książce wprowadzającej parametry.

9.Inne wskaźniki wydajności

Oprócz powyższych aspektów kompatybilność atramentu ceramicznego z dyszą (czy będzie mocno zużywać dyszę, czy zatyka dyszę, czy będzie to miało wpływ na wtryskiwanie innych dysz na podstawę dyszy z powodu nadmiernego rozszerzania się ceramiki) atramentu, czy może płynnie pracować zgodnie z odpowiednim równaniem przebiegu impulsu napięcia, czy prędkość wtrysku i pojemność kropli atramentu są rozsądne, czy punkt kropli atramentu jest dokładny itp.), kompatybilność z ceramicznymi drukarkami atramentowymi (wartość pH, czy będzie korodować, rozpuszczać system ścieżki atramentu itp.), a inne wskaźniki wydajności (przewodność itp.) również muszą w pewnym stopniu spełniać wymagania ceramicznego druku atramentowego.

Jeśli chcesz zapoznać się z naszymi produktami, zapraszamy do zapytania o cenę, wyślij do nas e-mail: lemsun002@126.com.

Czas publikacji: 8 czerwca 2024 r