Keramisch inkjetprinten heeft zich ontwikkeld op basis van papierinkjetprinten. Daarom kunnen ook enkele bedieningspunten en kwesties waar bij het gebruik van inkjetprinters op moet worden gelet, worden vermeld en toegepast bij inkjetprinten. Vergeleken met papier-inkjetprinten vereist het printeffect, vanwege het speciale oppervlak van keramische tegellichamen, verschillende kleurechtheden, hoge temperatuurbestendigheid en andere speciale eigenschappen, resulterend in verschillen tussen papier-inkjet- en keramische body-printen, en keramisch inkjetprinten zal hebben meer problemen.

1. Samenstelling van inkjetdrukmachine

A. Transportmechanisme voor keramische tegels: het bestaat hoofdzakelijk uit een motor (meestal een servomotor, maar ook een gewone motor met codering), een verloopstuk, een actieve rol, een aangedreven rol, een stenen transportband (meestal een platte riem), een transportplatform voor stenen, enz. Opgemerkt moet worden dat in termen van bandselectie, naast de prestatie-eisen zoals hoge precisie, hoge sterkte, temperatuurbestendigheid en weerstand tegen vermoeidheid van de riem van de rollendrukmachine. Omdat de inkt die in inkjetprinters wordt gebruikt bestaat uit meercomponenten organische oplosmiddelen en anorganische pigmenten, is het raadzaam om banden te kiezen met een sterke oplosmiddelbestendigheid en een zo groot mogelijk bereik (vooral de oppervlaktelaag). Anders zal de vervorming van het bandoppervlak de nauwkeurigheid beïnvloeden of de levensduur van de band verkorten

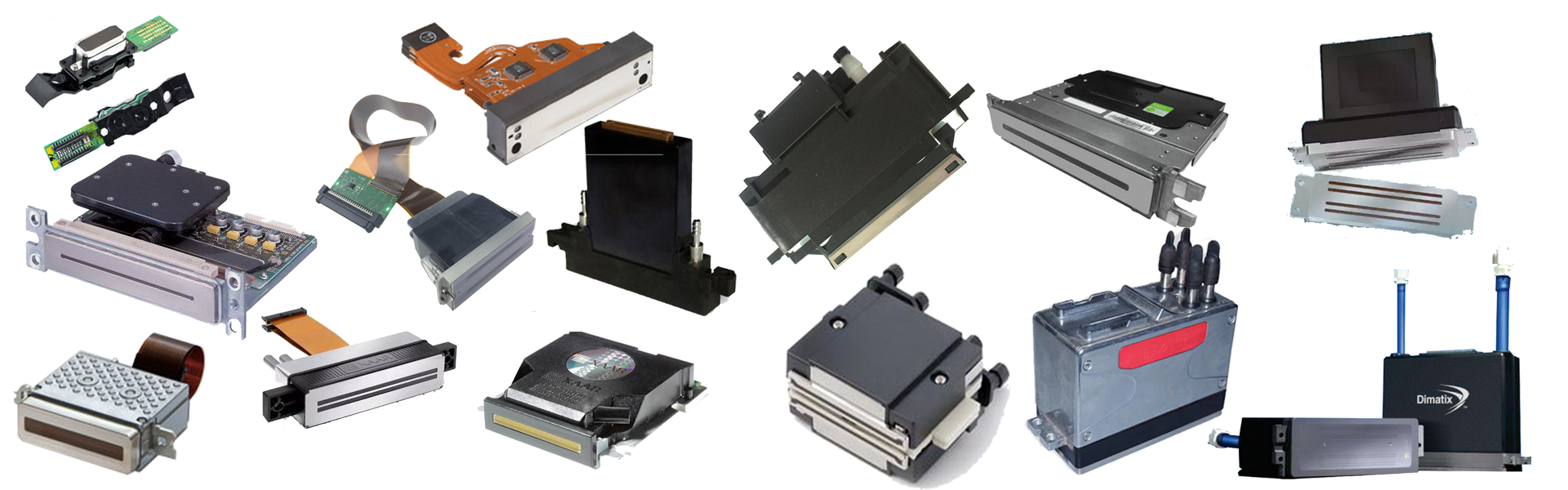

B. Sprayprintkopsysteem: De sprayprintkop is momenteel het belangrijkste, kosteneffectieve, belangrijke en technologisch geavanceerde onderdeel van keramische inkjetprinters. Vanwege het feit dat digitale inkjettechnologie al vele jaren in andere industrieën werd toegepast vóór de opkomst van keramische inkjetprinters. Er zijn dus internationaal veel voorkomende typen printkoppen, waaronder reclameposters, sloganmachines, fotomachines en kantoorinkjetmachines. Vanwege de bijzonderheid van keramische inkt (voorheen organische inkt met lage dichtheid en goede dispergeerbaarheid) en de zware werkomgeving van keramische inkjetmachines, zijn echter niet alle printkoppen geschikt voor keramische inkjetmachines. Er zijn ook twee installatiemethoden voor de printkop. Eén daarvan is het installeren van alle printkoppen op dezelfde montageplaat. De andere is om elke gekleurde printkop op een aparte montageplaat te installeren, die onafhankelijk van elkaar uit de band kan worden getrokken om het handmatig reinigen van de printkop te vergemakkelijken.

C. Inkttoevoersysteem: De functie van het keramische inkjetinkttoevoersysteem is het leveren van continue, stabiele en homogene inkt aan de printkop, waardoor de continue en stabiele werking van de printkop wordt gegarandeerd. Het heeft overeenkomsten met het glazuurtoevoersysteem van de rollendrukmachine. Het bestaat over het algemeen uit opslag- en mengtrommels, inktpompen, externe circulatiepompen, inktcartridges, primaire en secundaire filters, onderdruksystemen, systemen met constante temperatuur, enz. Deze instellingen zijn voornamelijk te wijten aan de kleine opening van de printkop (micrometerniveau). en om stabiel te kunnen spuiten moet de viscositeit van de inkt constant zijn. Er is een aanzienlijk verschil in het soortelijk gewicht van het oplosmiddel en de opgeloste stof in keramische inkt, die gemakkelijk kunnen neerslaan.

D. Besturingssysteem en besturingssysteem: De functie van dit systeem is het implementeren van uitgebreide controle van transportbanden, printkoppen, inkttoevoersystemen, enz., zodat ze synchroon kunnen werken volgens vooraf ingestelde gegevens en nauwkeurige patronen kunnen spuiten. In dit systeem is de besturing van transportbanden een volwassen technologie die al jaren wordt toegepast in rollendrukmachines; Ook de besturingstechnologie van een enkele printkop is zeer volwassen in de digitale printindustrie; Het inkttoevoersysteem is ook vergelijkbaar met traditionele digitale inkjetapparatuur. Daarom is de combinatie van controle over meerdere printkoppen en synchronisatie met de werking van de band de sleutel tot de technologie van deze apparatuur.

E. Systeem voor constante temperatuur, vochtigheid en stofverwijdering: Het doel van dit systeem is om de meest geschikte werkomgeving voor de machine te bieden, verstopping veroorzaakt door de buitenkant van de printkop te verminderen en de belangrijkste componenten, zoals de inktprintkop, binnen te houden de beste werkomstandigheden, zodat de machine lange tijd stabiel kan werken zonder aan draden te trekken. Gezien de barre omgeving van de keramische werkplaats (hoge temperatuur, hoge luchtvochtigheid en veel stof), hebben bijna alle leveranciers van inkjetmachines gebruikers gevraagd een aparte ruimte te creëren naast de werkplaats. Volgens de ervaring van de auteur omvatten de vereisten voor de kamer voornamelijk de volgende drie punten: positieve druk (die kan worden gegenereerd door een externe ventilator); Constante temperatuur en vochtigheid (kan worden bereikt door airconditioning te installeren, waarbij doorgaans een kamertemperatuur van ongeveer 25-30 ℃ vereist is); Stofpreventie (er kunnen voldoende blaaspijpen worden geïnstalleerd voordat u de inkjetruimte betreedt om het porseleinen lichaam te “wassen” en te “ontvochtigen”). Om de afhankelijkheid van de omgeving van de inkjetkamer te verminderen, zijn inkjetmachines over het algemeen ontworpen met stofkappen met goede afdichting om te voorkomen dat stof van buitenaf in het spuitgebied van de machine valt.

F. Automatisch reinigingssysteem voor de printkop: Omdat stof niet volledig kan worden verwijderd, zullen sommige van de opgespoten inktpunten “vliegen” en zich aan het oppervlak van de printkop hechten of aan nabijgelegen onderdelen blijven hangen; Lokale afzetting in de printkop kan ook optreden als gevolg van langdurig gebruik, waardoor het gat in de printkop verstopt raakt. Regelmatig reinigen van de printkoppen is dus onvermijdelijk. Om de arbeidsintensiteit van handmatige reiniging te verminderen, zijn keramische inkjetmachines uitgerust met automatische reinigingssystemen, die doorgaans bestaan uit inktladen, transportsystemen voor inktbakken, schrapers of zuigprintkoppen, vacuümpompen en pijpleidingen. Het kan het hele reinigingsproces automatisch voltooien en elke reiniging duurt 5-10 minuten. Het reinigingsinterval kan worden ingesteld op basis van de werkelijke situatie, waardoor de machine automatisch wordt uitgevoerd.

Als u onze producten wilt raadplegen, vraag dan gerust de prijs, stuur een e-mail naar ons: lemsun002@126.com.

Posttijd: 12 juni 2024