1.De stabiliteit van keramische inkt

Keramische inkt is een dispersiesysteem dat wordt verkregen door kleurstoffen in een dispersiemedium te dispergeren, en dit systeem is relatief stabiel. Bij de stabiliteit van de dispersie moet er rekening mee worden gehouden dat het niet aggregeert of neerslaat nadat het een bepaalde tijd is blijven staan. Aggregatie verwijst naar de onderlinge aggregatie tussen anorganische pigmenten, die verband houdt met het dispersie-effect tussen pigmentdeeltjes. Neerslag verwijst naar de continue aggregatie van anorganische pigmentdeeltjes totdat ze naar de bodem van het dispersiesysteem zinken. De beïnvloedende factoren omvatten de dichtheid, deeltjesgrootteverdeling en samenstelling van het dispersiesysteem van het anorganische pigment. Tegelijkertijd vereist het dispersiesysteem de selectie van geschikte dispersiemedia, dispergeermiddelen, bindmiddelen en andere organische verbindingen, waarbij inkt vereist is om een goede chemische stabiliteit te behouden en geen chemische reactieveranderingen te ondergaan, zelfs na langdurige opslag. Anorganische keramische pigmenten hebben een hoog soortelijk gewicht. Nadat keramische inkt een bepaalde tijd heeft gelegen, bezinken de pigmenten in de keramische inkt. Zolang er wordt geroerd, zal de keramische inkt weer een uniform dispersiesysteem worden, wat een herstelbaar proces is. Keramische inkt circuleert in inkjetprinters en spuitmonden, en de herstelbaarheid ervan is bijzonder belangrijk.

De factoren die de stabiliteit van inkt beïnvloeden, zijn onder meer Brownse beweging, bezinking door zwaartekracht en deeltjesagglomeratie van gekleurde deeltjes. De Brownse beweging hangt voornamelijk af van de inkttemperatuur, viscositeit en inktdeeltjes. Hoe hoger de temperatuur, hoe sterker de Brownse beweging, hoe groter de viscositeit en de deeltjes, hoe zwakker de Brownse beweging en hoe kleiner de kans dat de deeltjes aggregeren. Omdat de pigmentdeeltjes relatief groot zijn en een hoge dichtheid hebben, hangt de bezinkingssnelheid van inkt vooral af van het dichtheidsverschil tussen het pigment en het oplosmiddel. Hoe groter het dichtheidsverschil, hoe sneller de bezinkingssnelheid. De bezinkingssnelheid is recht evenredig met het kwadraat van de deeltjesgrootte. Hoe groter het deeltje, hoe groter de bezinkingssnelheid, hoe hoger de viscositeit van de inkt en hoe langzamer de bezinkingssnelheid. Er zijn twee stabilisatiemechanismen voor de verspreiding van inktdeeltjes: sterische hindering en elektrostatische stabilisatie. Ruimtelijke hinder heeft betrekking op de inkapseling van polymeermicrocapsules op het oppervlak van inktdeeltjes om adhesie tussen deeltjes in de ruimte te voorkomen. Momenteel wordt dit mechanisme veel gebruikt in de keramische inktindustrie, maar het heeft het nadeel dat het de inktviscositeit beïnvloedt, wat resulteert in een afnemende trend van de inktviscositeit in de loop van de tijd, wat de stabiliteit van de inkt beïnvloedt. Elektrostatische stabiliteit, gebruik makend van dispergeermiddelen met kleine moleculen, geschikt voor water en polaire verdunningsmiddelen, maar momenteel gebruiken de meeste keramische inkten niet-polaire verdunningsmiddelen.

2. Viscositeit

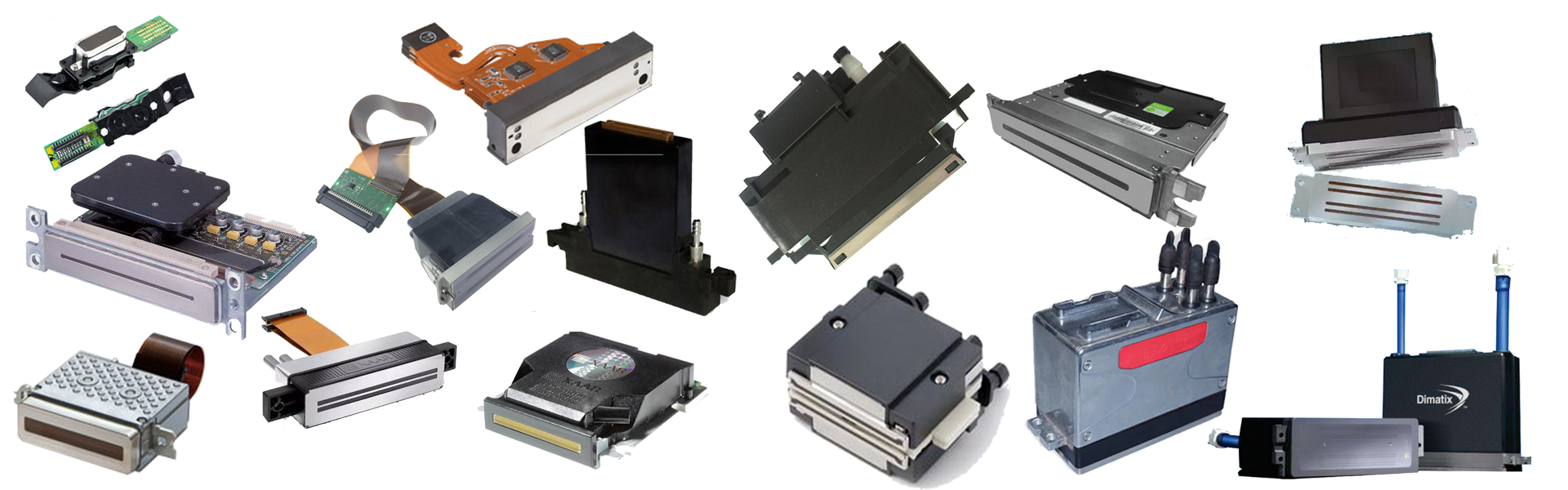

Een juiste viscositeit kan zorgen voor een soepele circulatie van inkt in het inktpad, wat gunstig is voor de inkt die uit de spuitmond wordt gespoten en voor de uniforme vorming van inktdruppels. De viscositeit is te laag, de wrijvingskracht in de inkt is klein en de vloeistofdruppeltjes vormen een halvemaanvormige vorm, waardoor dempende oscillatie ontstaat en de spuitsnelheid wordt beïnvloed; Overmatige viscositeit, slechte inktvloeibaarheid en problemen bij het vormen van kleine druppeltjes. Bovendien is het spuiten van inkt ook erg gevoelig voor de viscositeitsveranderingen ervan, en zelfs kleine verschijnselen van schuifverdikking kunnen het afdrukken onmogelijk maken vanwege een sterke toename van de viscositeit. Xaar introduceert op zijn officiële website dat de Xaar 1001 GS12-spuitmond geschikt is voor keramische inkt met een viscositeitsbereik van 7-50 mPa · s (wat kan worden opgevat als het aanpassen van de inkttemperatuur om de viscositeit tijdens het spuiten aan te passen tot 7-20 mPa · s, maar een hoge of lage inktviscositeit kan de levensduur van het mondstuk beïnvloeden). De technische parameterhandleiding van Dimatix Fujifilm StarFireTM SG-1024/MC introduceert dat de spuitmond kan worden gebruikt voor keramische inkt met een viscositeitsbereik van 8-20 mPa · s, en het aanbevolen bereik is 10-14 mPa · s.

3. oppervlaktespanning

Een juiste oppervlaktespanning kan de uniforme vorming van inktdruppels en het niet-klevende mondstuk garanderen, wat helpt om de stabiliteit op lange termijn bij inkjetprinten te behouden. De oppervlaktespanning van keramische inkt is te hoog, wat gemakkelijk leidt tot het fenomeen dat inktdruppels met de staart meeslepen; Als de oppervlaktespanning te klein is, zijn inktdruppels gevoelig voor diffusie en worden satellietvormige inktdruppels gegenereerd, wat de helderheid en gelaagdheid van het patroon kan verminderen. Tegelijkertijd zal de oppervlaktespanning van inkt afnemen naarmate de inkttemperatuur toeneemt. Het temperatuurregelsysteem van het mondstuk kan worden gebruikt om de oppervlaktespanning van keramische inkt aan te passen. Momenteel bedraagt de oppervlaktespanning van op de markt gebrachte keramische inkt bij inkjettemperatuur ongeveer 20-35 mN · m-1.

4. Deeltjesgrootteverdeling

Vanwege de beperkingen van de spuitmondopening en het inktpadsysteem moeten de pigmentdeeltjes in de inkt klein genoeg zijn om een soepele inkjet te garanderen. Uitgaande van het vermijden van deeltjesprecipitatie tijdens opslag en gebruik, is het ook vereist dat de deeltjes van de kleurstof klein zijn. De deeltjesgrootteverdeling in keramische inkt moet zo smal mogelijk zijn om het fenomeen van ongelijkmatige kleurontwikkeling veroorzaakt door te grove kleurstoffen (ongelijke pakdichtheid van kleurstoffen op keramische producten) en verzwakking veroorzaakt door te fijne deeltjes (kleurstoffen die in glazuur smelten) te voorkomen. Momenteel is de D50 van op de markt gebrachte keramische inkt ongeveer 200-350 nm, en de D90 minder dan 850 nm.

5.vaste stoffen

Het vastestofgehalte verwijst naar het massapercentage anorganische keramische pigmenten en verwante vaste fase-additieven in keramische inkt, waarbij de hoofdcomponent anorganische keramische pigmenten is. Hoe hoger het vastestofgehalte, hoe hoger het pigmentgehalte per massa-eenheid inkt, wat de kleurintensiteit en het kleurbereik van keramische inkjet kan verbeteren, de hoeveelheid gebruikte keramische inkt kan verminderen en zo de kosten van keramische productiebedrijven kan verlagen. In termen van expressieve kracht van ontwerpconcepten is het effect van het verhogen van het vastestofgehalte van inkt beter dan het effect van het stapelen van inktstippen door herhaaldelijk op dezelfde positie af te drukken. Dit komt omdat herhaaldelijk afdrukken op dezelfde positie er gemakkelijk voor kan zorgen dat inktpunten afwijken van de doelpositie, waardoor de helderheid afneemt. Het verhogen van het vastestofgehalte kan ook leiden tot een toename van de viscositeit van keramische inkt.

6. Kleur verschijnt na het bakken

De belangrijkste factoren die de kleur van keramische inkjet beïnvloeden zijn onder meer het type pigment, de kristalstructuur, de zuiverheid, het pigmentgehalte in de inkt en de deeltjesgrootteverdeling; De samenstelling van het lichaam en het glazuur; Temperatuur, atmosfeersysteem, enzovoort. Vergeleken met gewone pigmenten vereisen inktpigmenten een goed kleurvermogen in de vorm van ultrafijne deeltjes. De geselecteerde pigmenten moeten tijdens het bereidingsproces volledig reageren, goed ontwikkelde kleurkristallen hebben, een goede stabiliteit bij hoge temperaturen hebben en bestand zijn tegen glazuurerosie. Dit vereist de selectie van zeer zuivere, uniforme deeltjesgrootte en hoogactieve grondstoffen voor kleurstoffen. Wat het proces betreft, is er een langere baktijd nodig om een meer volledige kristalgroei en structurele integriteit te garanderen. Het vastestofgehalte van de inkt heeft ook invloed op de kleur, en hoe hoger het vastestofgehalte, hoe donkerder de kleur. Vanwege het hoge vastestofgehalte dat de stabiliteit van de inkt beïnvloedt, moet het vastestofgehalte van verschillende gekleurde inkten worden aangepast aan de situatie. Hoe groter de deeltjesgrootte, hoe dichter deze bij de kleur van het pigment ligt. Nadat het pigment fijngemalen is, worden sommige kleuren zoals geel en rood lichter of zelfs kleurloos. De kleurtoon van bruine en oranje inkt zal veranderen, waardoor de deeltjesgrootte de kleurtoon en kleurdiepte beïnvloedt. Door de afname van de deeltjesgrootte is het smeltpunt van inktkleurstoffen veel lager dan dat van gewone kleurstoffen. Daarom kunnen de kleurstoffen na een grote temperatuurschommeling volledig smelten, en na het smelten zijn het geen kristallen maar gesmolten lichamen, wat leidt tot kleurverschillen en zelfs vervaging. De kleurprestatie van kobaltblauw pigment hangt bijvoorbeeld af van de splitsingsenergie van het coördinatieveld. Verschillende splitsingsenergieën resulteren in verschillende geabsorbeerde golflengten, en het pigment zal een reeks kleuren vertonen. Co2+(3d2) absorbeert oranje, geel en wat groen licht, waardoor een paarsblauwe kleur ontstaat; Co3+(3d3) absorbeert gekleurd licht anders dan groen, reflecteert groen sterk en ziet er groen uit. Kobaltblauwe keramische inkt wordt voornamelijk gekleurd door Co2+in CoAl2O4-pigment. Als CoAl2O4-kristallen bij hoge temperaturen smelten, kan Co2+(3d2) worden geoxideerd tot Co3+(3d3), waardoor kleurverschillen ontstaan.

7. Aanpasbaarheid aan lichaamsglazuur

Als andere factoren hetzelfde zijn, kan de samenstelling van het lichaam en het glazuur sterk verschillen, en kan het effect van inkjetprinten sterk variëren. Gerelateerde onderzoeken hebben aangetoond dat verschillende metaaloxiden in de samenstelling van glazuur, zoals lithiumoxide, booroxide, zinkoxide, magnesiumoxide en antimoonoxide, de kleur van de inkt kunnen beïnvloeden en moeten worden vermeden en verminderd in gebruik. Het negatieve effect van kaliumoxide op de kleur van keramische inkt is groter dan dat van natriumperoxide. Calciumoxide en bariumoxide hebben geen ernstige invloed op de kleur van keramische inkt en kunnen worden gebruikt ter vervanging van stoffen als lithiumoxide en booroxide. Tinoxide kan de rode haarkleur bevorderen, maar kan ervoor zorgen dat het product rood wordt. Titaniumoxide kan de rode en gele haarkleur bevorderen, maar het kan het product ook geel maken en de zwarte haarkleur verzwakken.

8. Droogte

Als de droogtijd te langzaam is, zal overmatige verspreiding van keramische inkt kleurveranderingen en wazige patronen veroorzaken; Als de droogtijd te snel is, kan onvoldoende diffusie van keramische inkt blanco vulgebieden veroorzaken, de uitzetting van inktdruppels en capillaire werking kunnen ook tot braameffecten leiden. De belangrijkste manier waarop keramische inkt op het oppervlak van het lichaam droogt, is door de verspreiding van inktdruppels op het lichaam, en de secundaire manier is door de verdamping van inktdruppels in de lucht. De diffusiesnelheid hangt af van het vocht op het oppervlak van het groene lichaam, de porositeit van het groene lichaam, evenals de samenstelling van de inkt en de oppervlakteactieve stof. De droogtijd hangt af van de diffusiecoëfficiënt van de inkt, en de droogtijd van de inkt is lineair gerelateerd aan de inktdekkingsdichtheid. Inkjetdrogen met hoge resolutie is eenvoudiger.

Een bepaalde hoeveelheid alcoholoplosmiddelen kan aan het proces van keramische inkt worden toegevoegd om de vluchtigheid te vergroten; Er kan ook een kleine hoeveelheid dispergeermiddel (zoals polyolalkylether en andere organische verbindingen) worden toegevoegd om aan de vereisten van inkjetprinten te voldoen. Om te voorkomen dat keramische inkt bij kamertemperatuur te snel verdampt, waardoor het spuiten wordt onderbroken en de spuitmondjes verstopt raken, is het noodzakelijk om tijdens het bereidingsproces enkele hoogkokende en niet-vluchtige vochtinbrengende middelen toe te voegen. Colorobia verklaarde op de website van het Ceramic Research Center dat het DEG (diethyleenglycol, met een kookpunt van 245 ℃) aan zijn keramische inkt had toegevoegd om vervluchtiging ervan te voorkomen; En in het Europese patent EP 1840178 A1 wordt vermeld dat het kookpunt van het dispersiemedium hoger moet zijn dan 200 ℃. Om kleurverschillen te voorkomen die worden veroorzaakt door de verschillende diffusiesnelheden van inktdruppels van het midden naar de rand van inkt op waterbasis op het lichaam, en om de vorming van een grote hoeveelheid waterdamp te voorkomen, gebruikt keramische inkt momenteel voornamelijk een olie -gebaseerd (organisch) dispersiesysteem. Onder hen vereisen de Xaar 1001 GS12 en Dimatix Fujifilm StarFireTM SG-1024/MC spuitmonden het gebruik van op olie gebaseerde keramische inkten in hun parameterintroductieboek.

9.Andere prestatie-indicatoren

Naast de bovengenoemde aspecten, de compatibiliteit tussen keramische inkt en de spuitmond (of deze de spuitmond ernstig zal verslijten, of deze de spuitmond zal verstoppen, of het de injectie van andere spuitmonden op de spuitmondbasis zal beïnvloeden als gevolg van overmatige uitzetting van keramiek inkt, of deze soepel kan werken onder de juiste spanningspulsgolfvormvergelijking, of de injectiesnelheid en de inktdruppelcapaciteit redelijk zijn, of het druppelpunt van de inktdruppel nauwkeurig is, enz.), compatibiliteit met keramische inkjetprinters (pH-waarde, of deze zullen corroderen, het inktpadsysteem oplossen, enz.) en andere prestatie-indicatoren (geleidingsvermogen, enz.) moeten tot op zekere hoogte ook voldoen aan de eisen van keramisch inkjetprinten.

Als u onze producten wilt raadplegen, vraag dan gerust de prijs, stuur een e-mail naar ons: lemsun002@126.com.

Posttijd: 08-jun-2024