1.セラミックインクの安定性

セラミックインクは色材を分散媒に分散させた分散系であり、比較的安定な系です。分散液の安定性は、一定時間放置しても凝集や沈殿が起こらないことを考慮する必要があります。凝集とは、無機顔料同士が凝集することを指し、顔料粒子間の分散効果に関係します。沈殿とは、無機顔料粒子が分散系の底に沈むまで継続的に凝集することを指します。影響を与える要因には、無機顔料の密度、粒度分布、分散系の組成などが含まれます。同時に、分散系には適切な分散媒、分散剤、バインダーなどの有機化合物を選択する必要があり、インクが長期保存後も化学的安定性を維持し、化学反応による変化を起こさないことが求められます。無機セラミック顔料は比重が大きいです。セラミックインクを一定時間放置すると、セラミックインク中の顔料が沈降します。撹拌を続ける限り、セラミックインクは再び均一な分散系になり、回復可能なプロセスです。セラミックインクはインクジェットプリンターやノズル内を循環するため、その回復性が特に重要です。

インクの安定性に影響を与える要因には、ブラウン運動、重力沈降、着色粒子の粒子凝集などが含まれます。ブラウン運動は主にインクの温度、粘度、インク粒子に依存します。温度が高くなるほどブラウン運動は強くなり、粘度や粒子は大きくなり、ブラウン運動は弱くなり、粒子が凝集しにくくなります。顔料粒子は比較的大きく密度が高いため、インクの沈降速度は主に顔料と溶剤の密度差に依存します。密度差が大きいほど、沈降速度は速くなります。沈降速度は粒子サイズの二乗に直接比例します。粒子が大きくなるほど沈降速度は速くなり、インクの粘度は高くなり、沈降速度は遅くなります。インク粒子の分散には、立体障害と静電安定化という 2 つの安定化メカニズムがあります。空間障害とは、インク粒子の表面にポリマーマイクロカプセルをカプセル化して、空間内の粒子間の付着を防ぐことを指します。現在、このメカニズムはセラミックインク業界で広く使用されていますが、インクの粘度に影響を及ぼし、時間の経過とともにインク粘度が低下する傾向があり、インクの安定性に影響を与えるという欠点があります。小分子分散剤を使用した静電安定性は、水および極性希釈剤に適していますが、現在、ほとんどのセラミックインクは非極性希釈剤を使用しています。

2.粘度

適切な粘度は、インク流路内のインクの循環をスムーズにし、ノズルからのインクの吐出やインク滴の均一な形成に役立ちます。粘度が低すぎるとインク内の摩擦力が小さくなり、液滴が三日月状になるため減衰振動が発生し、噴射速度に影響を与えます。粘度が高すぎるため、インクの流動性が悪く、小さな液滴を形成するのが困難です。さらに、インクのスプレーは粘度の変化にも非常に敏感であり、わずかなずり増粘現象でも粘度の急激な増加により印刷が不可能になることがあります。 Xaarは、Xaar 1001 GS12ノズルが粘度範囲7~50mPa・sのセラミックインクに適しているとXaarは公式サイトで紹介しています(これは、インク温度を調整して噴霧時の粘度を7~20mPa・sに調整すると理解できますが、ただし、インクの粘度が高いか低いかは、ノズルの耐用年数に影響を与える可能性があります)。 Dimatix Fujifilm StarFireTM SG-1024/MC の技術パラメータマニュアルには、粘度範囲 8~20mPa・s のセラミックインクに使用できるノズルが紹介されており、推奨範囲は 10~14mPa・s です。

3.表面張力

適切な表面張力により、インク滴の均一な形成とノズルの非粘着性が確保され、インクジェット印刷の長期安定性の維持に役立ちます。セラミックインクは表面張力が高すぎるため、インク滴が尾を引く現象が発生しやすくなります。表面張力が小さすぎると、インク滴が拡散しやすくなり、サテライト状のインク滴が発生し、パターンの鮮明性や積層性が低下することがあります。同時に、インクの温度が上昇すると、インクの表面張力も低下します。ノズルの温度制御システムにより、セラミックインクの表面張力を調整することができます。現在、市販されているセラミックインクのインクジェット温度での表面張力は約20~35mN・m-1です。

4.粒度分布

ノズル開口部とインク経路システムの制限により、インク内の顔料粒子は、スムーズなインクジェットを保証するのに十分小さくなければなりません。保存中や使用中の粒子の沈降を避けることから始まり、着色剤の粒子が小さいことも要求されます。セラミックインクの粒子サイズ分布は、粗すぎる着色剤によって引き起こされる不均一な発色(セラミック製品上の着色剤の充填密度の不均一)や、細かすぎる粒子(釉薬に溶ける着色剤)によって引き起こされる強度低下の現象を避けるために、できるだけ狭くする必要があります。現在、市販されているセラミックインクのD50は200~350nm程度、D90は850nm未満です。

5.固体

固形分とは、セラミックインク中の無機セラミック顔料および関連固相添加剤の質量百分率を指し、主成分は無機セラミック顔料です。固形分が多いほど、インクの単位質量あたりの顔料含有量が高くなり、セラミックインクジェットの色の強度と色範囲が向上し、セラミックインクの使用量が減り、セラミック生産企業のコストを削減できます。デザイン案の表現力という点では、同じ位置に繰り返し印刷してインクドットを重ねる効果よりも、インク固形分を増やす効果の方が優れています。同じ位置に繰り返し印刷すると、インクのドットが目的の位置からずれやすくなり、鮮明さが低下するためです。固形分が増加すると、セラミックインクの粘度も増加する可能性があります。

6.焼成後に発色

セラミックインクジェットの色に影響を与える主な要因には、顔料の種類、結晶構造、純度、インク中の顔料含有量、粒度分布などが含まれます。本体と釉薬の組成。温度、雰囲気系など。インキ顔料は通常の顔料に比べ、超微粒子状態での発色性が求められます。選択された顔料は、調製プロセス中に完全に反応すること、よく発達した色の結晶、良好な高温安定性、および釉薬の浸食に耐えることが必要です。これには、高純度、均一な粒径、および高活性の着色剤原料を選択する必要があります。プロセスに関しては、より完全な結晶成長と構造的完全性を確保するには、より長い焼成時間が必要です。インキの固形分も色に影響し、固形分が多いほど色は濃くなります。固形分濃度が高いとインクの安定性に影響を与えるため、各色のインクの固形分濃度は状況に応じて調整する必要があります。粒径が大きいほど顔料の色に近づきます。顔料を細かく粉砕すると、黄色や赤などの色が薄くなったり、色がなくなったりします。ブラウンインクとオレンジインクは色調が変わるため、粒子の大きさによって色調や色の濃さが変わります。粒子サイズが小さくなったため、インク着色剤の融点は通常の着色剤よりもはるかに低くなります。そのため、温度変化が大きいと着色剤が完全に溶けてしまい、溶けた後は結晶ではなく溶融体となり、色の違いや退色の原因となる場合があります。例えば、コバルトブルー顔料の発色性能は配位場分裂エネルギーに依存します。分割エネルギーが異なると吸収される波長も異なり、顔料は一連の色を示します。 Co2+(3d2) は、オレンジ、黄色、および一部の緑色の光を吸収し、紫がかった青色を示します。 Co3+(3d3)は緑色以外の色光を吸収し、緑色を強く反射して緑色に見えます。コバルトブルーセラミックインクは、主にCoAl2O4顔料中のCo2+により着色されています。 CoAl2O4 結晶が高温で溶融すると、Co2+(3d2) が Co3+(3d3) に酸化され、色の違いが生じることがあります。

7.ボディグレーズへの適応性

他の要素が同じでも、本体と釉薬の組成が大きく異なり、インクジェット印刷の効果が大きく異なる場合があります。関連する研究では、釉薬の組成に含まれる酸化リチウム、酸化ホウ素、酸化亜鉛、酸化マグネシウム、酸化アンチモンなどのさまざまな金属酸化物がインクの色に影響を与える可能性があるため、使用を避け、減らす必要があることが示されています。セラミックインクの色に対する酸化カリウムの悪影響は、過酸化ナトリウムの悪影響を上回ります。酸化カルシウムと酸化バリウムはセラミックインクの色に重大な影響を与えず、酸化リチウムや酸化ホウ素などの物質の代替として使用できます。酸化スズは髪の赤みを促進しますが、製品が赤くなる可能性があります。酸化チタンは赤や黄色の髪の色を促進しますが、製品が黄色くなり、黒い髪の色が弱くなる可能性があります。

8.乾燥

乾燥時間が遅すぎるとセラミックインクが過度に拡散し、色の変化や絵柄のかすれの原因となります。乾燥時間が速すぎると、セラミック インクの拡散が不十分になり、空白の充填領域が発生したり、インク滴の膨張や毛細管現象によってバリ効果が発生したりする可能性があります。セラミック インクが本体の表面で乾燥する主な方法は、本体上でのインク滴の拡散によるもので、もう 1 つは空気中でのインク滴の蒸発によるものです。拡散速度は、グリーン ボディの表面の水分、グリーン ボディの多孔度、インクと界面活性剤の組成に依存します。乾燥時間はインクの拡散係数に依存し、インクの乾燥時間はインク被覆率と直線的に関係します。高解像度のインクジェット乾燥が容易になります。

揮発性を高めるために、セラミックインクのプロセスに一定量のアルコール溶剤を追加することができます。インクジェット印刷の要件を満たすために、少量の分散剤 (ポリオール アルキル エーテルやその他の有機化合物など) を添加することもできます。セラミックインクが室温で急速に蒸発してスプレーの中断やノズルの詰まりを引き起こすのを防ぐために、準備プロセス中に高沸点で不揮発性の保湿剤を添加する必要があります。コロビア社はセラミック研究センターのウェブサイトで、揮発を避けるために自社のセラミックインクにDEG(ジエチレングリコール、沸点245℃)を添加したと述べた。また、欧州特許EP 1840178 A1には、分散媒の沸点が200℃を超えなければならないことが記載されている。ボディ上の水性インクの中心から端までのインク滴の拡散速度の違いによる色の違いや、多量の水蒸気の発生を避けるため、現在セラミックインクは主にオイルを使用しています。 -ベースの(有機)分散システム。このうち、Xaar 1001 GS12 および Dimatix Fujifilm StarFireTM SG-1024/MC ノズルは、パラメータ入門書で油性セラミック インクの使用を義務付けています。

9.その他の業績指標

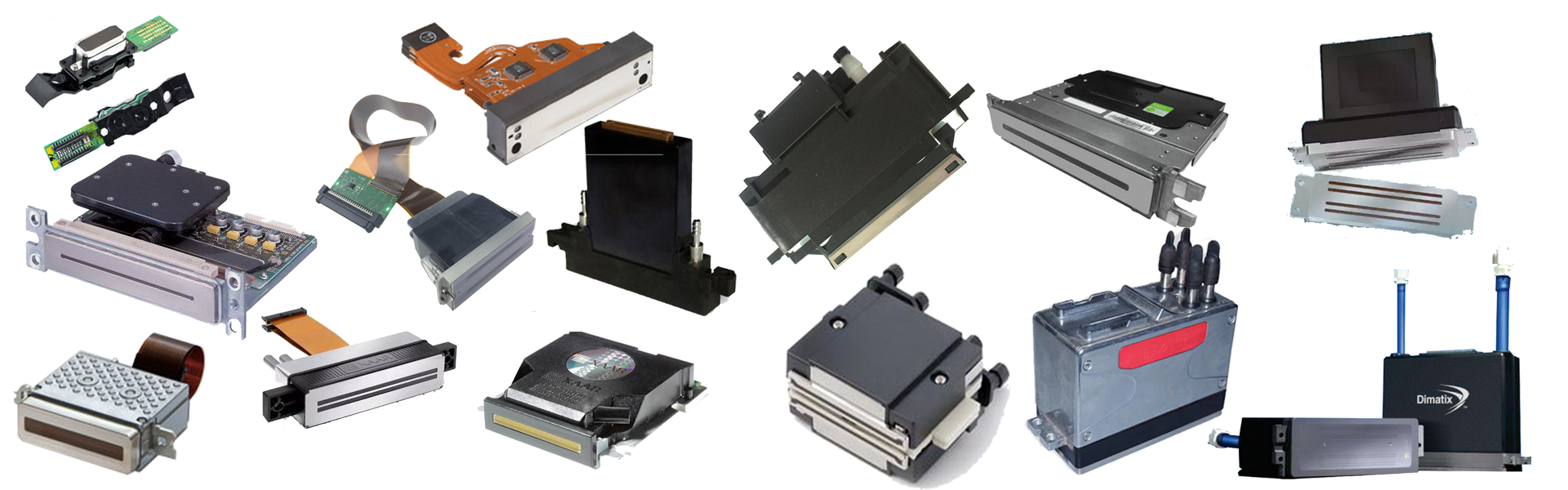

上記に加えて、セラミックインクとノズルとの相性(ノズルの磨耗が激しいかどうか、ノズルの詰まりがないか、セラミックの過度の膨張によりノズルベース上の他のノズルの噴射に影響を与えないか)インクの種類、適切な電圧パルス波形式でスムーズに動作するか、射出速度やインク滴の容量が妥当か、インク滴の滴下位置が正確かなど)、セラミックインクジェットプリンタとの相性(pH値、安定性など)腐食する、溶解するインク経路システムなど)、およびその他の性能指標(導電率など)もセラミックインクジェット印刷の要件をある程度満たす必要があります。

当社の製品について相談したい場合は、価格を問い合わせて、当社に電子メールを送信してください。 lemsun002@126.com.

投稿時刻: 2024 年 6 月 8 日