1. ثبات جوهر سرامیکی

جوهر سرامیکی یک سیستم پراکندگی است که از پراکندگی مواد رنگی در محیط پراکندگی به دست می آید و این سیستم نسبتاً پایدار است. پایداری پراکندگی باید در نظر گرفته شود که پس از ماندن برای مدت زمان معینی تجمع یا رسوب نکند. تجمع به تجمع متقابل بین رنگدانه های معدنی اشاره دارد که به اثر پراکندگی بین ذرات رنگدانه مربوط می شود. بارش به تجمع مداوم ذرات رنگدانه معدنی اشاره دارد تا زمانی که به انتهای سیستم پراکندگی فرو روند. عوامل موثر شامل چگالی، توزیع اندازه ذرات و ترکیب سیستم پراکندگی رنگدانه معدنی است. در عین حال، سیستم پراکندگی نیاز به انتخاب رسانه های پراکندگی مناسب، پراکنده کننده ها، چسباننده ها و سایر ترکیبات آلی دارد که برای حفظ پایداری شیمیایی خوب و عدم تغییر واکنش شیمیایی حتی پس از ذخیره سازی طولانی مدت نیاز به جوهر دارد. رنگدانه های سرامیکی غیر آلی وزن مخصوص بالایی دارند. پس از اینکه جوهر سرامیکی برای مدت معینی باقی ماند، رنگدانه های موجود در جوهر سرامیکی ته نشین می شوند. تا زمانی که هم زدن اعمال می شود، جوهر سرامیکی بار دیگر به یک سیستم پراکندگی یکنواخت تبدیل می شود که یک فرآیند قابل بازیابی است. جوهر سرامیکی در پرینترها و نازل های جوهر افشان به گردش در می آید و قابلیت بازیابی آن از اهمیت ویژه ای برخوردار است.

عواملی که بر پایداری جوهر تأثیر می گذارند عبارتند از: حرکت براونی، ته نشینی گرانشی و تجمع ذرات ذرات رنگی. حرکت براونی عمدتاً به دمای جوهر، ویسکوزیته و ذرات جوهر بستگی دارد. هر چه دما بیشتر باشد، حرکت براونی قوی تر، ویسکوزیته و ذرات بزرگتر، حرکت براونی ضعیف تر و احتمال تجمع ذرات کمتر می شود. از آنجایی که ذرات رنگدانه نسبتاً بزرگ هستند و چگالی بالایی دارند، سرعت ته نشینی جوهر عمدتاً به تفاوت چگالی بین رنگدانه و حلال بستگی دارد. هر چه اختلاف چگالی بیشتر باشد، سرعت ته نشینی بیشتر می شود. سرعت ته نشینی با مجذور اندازه ذرات نسبت مستقیم دارد. هرچه ذره بزرگتر باشد، سرعت ته نشینی بیشتر، ویسکوزیته جوهر بیشتر و سرعت ته نشینی کمتر می شود. دو مکانیسم تثبیت کننده برای پراکندگی ذرات جوهر وجود دارد: مانع فضایی و تثبیت الکترواستاتیک. مانع فضایی به کپسوله کردن میکروکپسول های پلیمری بر روی سطح ذرات جوهر برای جلوگیری از چسبندگی بین ذرات در فضا اشاره دارد. در حال حاضر، این مکانیسم به طور گسترده در صنعت جوهر سرامیکی استفاده می شود، اما این مضرات را دارد که بر ویسکوزیته جوهر تأثیر می گذارد، در نتیجه روند کاهشی ویسکوزیته جوهر در طول زمان ایجاد می شود که بر پایداری جوهر تأثیر می گذارد. پایداری الکترواستاتیک، با استفاده از پخش کننده های مولکولی کوچک، مناسب برای آب و رقیق کننده های قطبی، اما در حال حاضر بیشتر جوهرهای سرامیکی از رقیق کننده های غیر قطبی استفاده می کنند.

2. ویسکوزیته

ویسکوزیته مناسب می تواند گردش روان جوهر را در مسیر جوهر تضمین کند، که برای خروج جوهر از نازل و تشکیل یکنواخت قطرات جوهر مفید است. ویسکوزیته خیلی کم است، نیروی اصطکاک داخل جوهر کم است، و قطرات مایع به شکل هلالی شکل می گیرند که باعث نوسان میرایی می شود و بر سرعت پاشش تاثیر می گذارد. ویسکوزیته بیش از حد، سیالیت جوهر ضعیف و مشکل در تشکیل قطرات کوچک. علاوه بر این، پاشش جوهر به تغییرات ویسکوزیته آن نیز بسیار حساس است و حتی پدیده های ضخیم شدن برشی کوچک می تواند چاپ را به دلیل افزایش شدید ویسکوزیته غیرممکن کند. Xaar در وب سایت رسمی خود معرفی می کند که نازل Xaar 1001 GS12 برای جوهر سرامیکی با محدوده ویسکوزیته 7-50mPa · s (که می تواند به عنوان تنظیم دمای جوهر برای تنظیم ویسکوزیته در حین پاشش به 7-20mPa · s باشد، مناسب است. اما ویسکوزیته جوهر بالا یا پایین می تواند عمر مفید نازل را تحت تاثیر قرار دهد). دفترچه راهنمای پارامتر فنی Dimatix Fujifilm StarFireTM SG-1024/MC معرفی می کند که این نازل را می توان برای جوهر سرامیکی با دامنه ویسکوزیته 8-20mPa · s استفاده کرد و محدوده توصیه شده 10-14mPa · s است.

3. کشش سطحی

کشش سطحی مناسب می تواند تشکیل یکنواخت قطرات جوهر و نازل نچسب را تضمین کند که به حفظ پایداری طولانی مدت در چاپ جوهر افشان کمک می کند. کشش سطحی جوهر سرامیکی بسیار زیاد است، که به راحتی منجر به پدیده کشیدن قطرات جوهر دم می شود. اگر کشش سطحی خیلی کوچک باشد، قطرات جوهر مستعد انتشار هستند و قطرات جوهر به شکل ماهواره تولید میشوند که میتواند وضوح و لایهبندی الگو را کاهش دهد. در عین حال، کشش سطحی جوهر با افزایش دمای جوهر کاهش می یابد. از سیستم کنترل دمای نازل می توان برای تنظیم کشش سطحی جوهر سرامیکی استفاده کرد. در حال حاضر، کشش سطحی جوهر سرامیکی تجاری شده در دمای جوهر افشان حدود 20-35mN · m-1 است.

4. توزیع اندازه ذرات

با توجه به محدودیتهای دیافراگم نازل و سیستم مسیر جوهر، ذرات رنگدانه در جوهر باید به اندازه کافی کوچک باشند تا جوهر افشان صاف را تضمین کنند. با شروع از پرهیز از رسوب ذرات در حین ذخیره سازی و استفاده، همچنین لازم است که ذرات ماده رنگی کوچک باشد. توزیع اندازه ذرات در جوهر سرامیکی باید تا حد امکان باریک باشد تا از پدیده توسعه رنگ ناهموار ناشی از رنگهای بسیار درشت (تراکم بستهبندی ناهموار رنگها روی محصولات سرامیکی) و ضعیف شدن ناشی از ذرات خیلی ریز (ذوب شدن رنگها در لعاب) جلوگیری شود. در حال حاضر، D50 جوهر سرامیکی تجاری شده حدود 200-350 نانومتر است و D90 کمتر از 850 نانومتر است.

5. جامدات

محتوای جامد به درصد جرمی رنگدانه های سرامیکی معدنی و افزودنی های فاز جامد مرتبط در جوهر سرامیکی اشاره دارد که جزء اصلی آن رنگدانه های سرامیکی معدنی است. هرچه محتوای جامد بالاتر باشد، محتوای رنگدانه در واحد جرم جوهر بیشتر است، که می تواند شدت رنگ و محدوده رنگ جوهر افشان سرامیکی را بهبود بخشد، میزان جوهر سرامیکی مورد استفاده را کاهش دهد و در نتیجه هزینه شرکت های تولید سرامیک را کاهش دهد. از نظر قدرت بیان پیش نویس های طراحی، اثر افزایش محتوای جامد جوهر بهتر از اثر روی هم قرار دادن نقاط جوهر با چاپ مکرر در همان موقعیت است. این به این دلیل است که چاپ مکرر در یک موقعیت می تواند به راحتی باعث شود که نقاط جوهر از موقعیت هدف منحرف شوند و وضوح را کاهش دهند. افزایش محتوای جامد همچنین می تواند منجر به افزایش ویسکوزیته جوهر سرامیکی شود.

6. رنگ پس از شلیک ظاهر می شود

عوامل اصلی موثر بر رنگ جوهر افشان سرامیکی عبارتند از: نوع رنگدانه، ساختار کریستالی، خلوص، محتوای رنگدانه در جوهر و توزیع اندازه ذرات. ترکیب بدنه و لعاب؛ دما، سیستم جو و غیره. در مقایسه با رنگدانه های معمولی، رنگدانه های جوهر در حالت ذرات بسیار ریز به توانایی رنگ آمیزی خوبی نیاز دارند. رنگدانه های انتخاب شده باید در طول فرآیند آماده سازی به طور کامل واکنش نشان دهند، کریستال های رنگی به خوبی توسعه یافته، پایداری خوب در دمای بالا و مقاومت در برابر فرسایش لعاب داشته باشند. این امر مستلزم انتخاب مواد خام با خلوص بالا، اندازه ذرات یکنواخت و مواد اولیه با فعالیت بالا برای رنگها است. از نظر فرآیند، برای اطمینان از رشد کامل کریستال و یکپارچگی ساختاری، باید زمان پخت طولانیتری داشت. محتوای جامد جوهر نیز بر روی رنگ تأثیر می گذارد و هر چه محتوای جامد بالاتر باشد، رنگ تیره تر می شود. به دلیل محتوای جامد بالا که بر پایداری جوهر تأثیر می گذارد، میزان جامد جوهرهای رنگی مختلف باید با توجه به شرایط تنظیم شود. هرچه اندازه ذرات بزرگتر باشد، به رنگ رنگدانه نزدیکتر است. پس از آسیاب شدن رنگدانه، برخی از رنگ ها مانند زرد و قرمز روشن تر می شوند یا حتی رنگی ندارند. تن رنگ جوهر قهوه ای و نارنجی تغییر می کند، بنابراین اندازه ذرات بر تن رنگ و عمق رنگ تأثیر می گذارد. به دلیل کاهش اندازه ذرات، نقطه ذوب رنگ های جوهر بسیار کمتر از رنگ های معمولی است. بنابراین ممکن است پس از یک نوسان زیاد دما، مواد رنگی کاملاً ذوب شوند و پس از ذوب، کریستال نیستند، بلکه اجسام مذاب هستند و منجر به تفاوت رنگ و حتی محو شدن می شوند. به عنوان مثال، عملکرد رنگ آمیزی رنگدانه آبی کبالت به انرژی تقسیم میدان هماهنگی بستگی دارد. انرژی های تقسیم مختلف منجر به طول موج های جذب شده متفاوت می شود و رنگدانه مجموعه ای از رنگ ها را نشان می دهد. Co2+(3d2) نورهای نارنجی، زرد و مقداری سبز را جذب می کند و رنگ آبی مایل به ارغوانی را ارائه می دهد. Co3+(3d3) نور رنگی غیر از سبز را جذب می کند، به شدت سبز را منعکس می کند و سبز به نظر می رسد. جوهر سرامیکی آبی کبالت عمدتاً توسط رنگدانه Co2 + در CoAl2O4 رنگ می شود. اگر کریستال های CoAl2O4 در دماهای بالا مذاب شوند، Co2+(3d2) ممکن است به Co3+(3d3) اکسید شود و باعث تفاوت رنگ شود.

7. سازگاری با لعاب بدن

هنگامی که سایر عوامل یکسان باشند، ترکیب بدنه و لعاب ممکن است بسیار متفاوت باشد و تأثیر چاپ جوهر افشان ممکن است بسیار متفاوت باشد. مطالعات مرتبط نشان داده است که اکسیدهای فلزی مختلف در ترکیب لعاب مانند اکسید لیتیوم، اکسید بور، اکسید روی، اکسید منیزیم و اکسید آنتیموان میتوانند بر رنگ جوهر تأثیر بگذارند و باید از مصرف آنها اجتناب و کاهش داد. اثر نامطلوب اکسید پتاسیم بر رنگ جوهر سرامیکی بیشتر از پراکسید سدیم است. اکسید کلسیم و اکسید باریم تاثیر جدی بر رنگ جوهر سرامیکی ندارند و می توان از آنها برای جایگزینی موادی مانند اکسید لیتیوم و اکسید بور استفاده کرد. اکسید قلع می تواند رنگ قرمز مو را تقویت کند، اما می تواند باعث قرمز شدن محصول شود. اکسید تیتانیوم می تواند رنگ مو قرمز و زرد را تقویت کند، اما می تواند باعث زرد شدن محصول و تضعیف رنگ موی سیاه شود.

8.خشکی

اگر زمان خشک شدن خیلی کند باشد، انتشار بیش از حد جوهر سرامیکی باعث تغییر رنگ و تار شدن الگوها می شود. اگر زمان خشک شدن خیلی سریع باشد، انتشار ناکافی جوهر سرامیکی میتواند باعث پر شدن قسمتهای خالی شود، انبساط قطرات جوهر و عملکرد مویرگی نیز میتواند منجر به اثرات سوراخ شدن شود. راه اصلی خشک شدن جوهر سرامیکی روی سطح بدنه از طریق انتشار قطرات جوهر روی بدنه و راه ثانویه از طریق تبخیر قطرات جوهر در هوا است. سرعت انتشار به رطوبت سطح بدنه سبز، تخلخل بدنه سبز و همچنین ترکیب جوهر و سورفکتانت بستگی دارد. زمان خشک شدن به ضریب انتشار جوهر بستگی دارد و زمان خشک شدن جوهر به طور خطی با چگالی پوشش جوهر مرتبط است. خشک کردن جوهر افشان با وضوح بالا آسان تر است.

مقدار معینی از حلال های الکلی را می توان به فرآیند جوهر سرامیکی اضافه کرد تا فراریت را افزایش دهد. مقدار کمی از مواد پخش کننده (مانند پلی ال آلکیل اتر و سایر ترکیبات آلی) را نیز می توان اضافه کرد تا نیازهای چاپ جوهر افشان را برآورده کند. به منظور جلوگیری از تبخیر سریع جوهر سرامیکی در دمای اتاق که باعث قطع شدن اسپری و انسداد نازل می شود، لازم است در طی مراحل آماده سازی مقداری مواد مرطوب کننده با جوش زیاد و غیرفرار اضافه شود. کلروبیا در وب سایت مرکز تحقیقات سرامیک اعلام کرد که DEG (دی اتیلن گلیکول، با نقطه جوش 245 درجه سانتیگراد) را به جوهر سرامیکی خود اضافه کرده تا از تبخیر شدن آن جلوگیری کند. و در حق اختراع اروپایی آن EP 1840178 A1 ذکر شده است که نقطه جوش محیط پراکندگی باید از 200 ℃ تجاوز کند. به منظور جلوگیری از تفاوت رنگ ناشی از نرخ های مختلف انتشار قطرات جوهر از مرکز تا لبه جوهر مبتنی بر آب بر روی بدنه و جلوگیری از تولید مقدار زیادی بخار آب، در حال حاضر جوهر سرامیکی عمدتاً از روغن استفاده می کند. سیستم پراکندگی مبتنی بر (ارگانیک). در میان آنها، نازلهای Xaar 1001 GS12 و Dimatix Fujifilm StarFireTM SG-1024/MC در کتاب معرفی پارامترهای خود نیاز به استفاده از جوهرهای سرامیکی مبتنی بر روغن دارند.

9. سایر شاخص های عملکرد

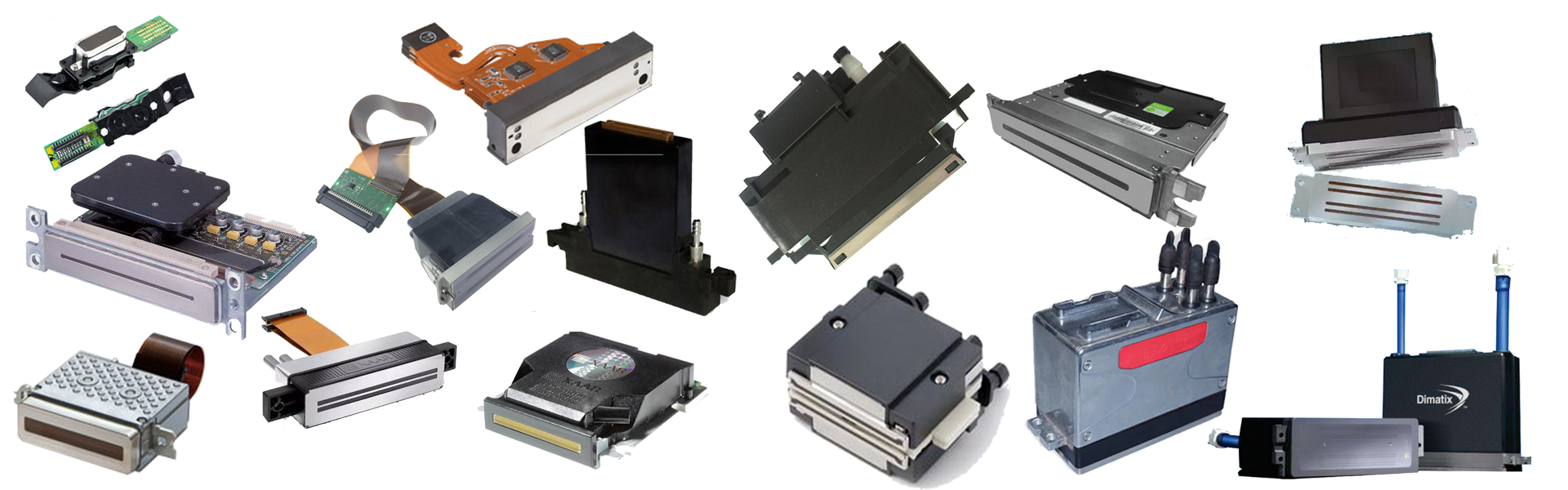

علاوه بر جنبه های فوق، سازگاری بین جوهر سرامیکی و نازل (این که آیا به شدت نازل را فرسوده می کند، آیا نازل را مسدود می کند، آیا بر تزریق نازل های دیگر روی پایه نازل به دلیل انبساط بیش از حد سرامیک تأثیر می گذارد یا خیر. جوهر، آیا می تواند تحت معادله شکل موج پالس ولتاژ مناسب، سرعت تزریق و ظرفیت قطرات جوهر به راحتی اجرا شود منطقی هستند، آیا نقطه ریزش جوهر دقیق است و غیره)، سازگاری با چاپگرهای جوهر افشان سرامیکی (مقدار pH، خوردگی، انحلال سیستم مسیر جوهر و غیره) و سایر شاخص های عملکرد (رسانایی و غیره) همچنین باید الزامات چاپ جوهر افشان سرامیکی را تا حدودی برآورده کند.

اگر می خواهید با محصولات ما مشورت کنید، خوش آمدید قیمت را بپرسید، برای ما ایمیل ارسال کنید: lemsun002@126.com.

زمان ارسال: ژوئن-08-2024