1.La estabilidad de la tinta cerámica.

La tinta cerámica es un sistema de dispersión que se obtiene dispersando colorantes en un medio de dispersión, y este sistema es relativamente estable. La estabilidad de la dispersión debe tener en cuenta que no se agrega ni precipita después de dejarla durante un cierto período de tiempo. La agregación se refiere a la agregación mutua entre pigmentos inorgánicos, que está relacionada con el efecto de dispersión entre partículas de pigmento. La precipitación se refiere a la agregación continua de partículas de pigmentos inorgánicos hasta que se hunden en el fondo del sistema de dispersión. Los factores que influyen incluyen la densidad, la distribución del tamaño de las partículas y la composición del sistema de dispersión del pigmento inorgánico. Al mismo tiempo, el sistema de dispersión requiere la selección de medios de dispersión, dispersantes, aglutinantes y otros compuestos orgánicos apropiados, lo que requiere que la tinta mantenga una buena estabilidad química y no sufra cambios de reacción química incluso después de un almacenamiento prolongado. Los pigmentos cerámicos inorgánicos tienen una gravedad específica alta. Después de dejar la tinta cerámica durante un cierto período de tiempo, los pigmentos de la tinta cerámica se asientan. Mientras se aplique agitación, la tinta cerámica volverá a convertirse en un sistema de dispersión uniforme, lo cual es un proceso recuperable. La tinta cerámica circula en impresoras y boquillas de inyección de tinta, y su recuperabilidad es particularmente importante.

Los factores que afectan la estabilidad de la tinta incluyen el movimiento browniano, la sedimentación gravitacional y la aglomeración de partículas coloreadas. El movimiento browniano depende principalmente de la temperatura, la viscosidad y las partículas de la tinta. Cuanto mayor es la temperatura, más fuerte es el movimiento browniano, mayores son la viscosidad y las partículas, más débil es el movimiento browniano y es menos probable que las partículas se agreguen. Debido a que las partículas de pigmento son relativamente grandes y tienen una alta densidad, la velocidad de sedimentación de la tinta depende principalmente de la diferencia de densidad entre el pigmento y el disolvente. Cuanto mayor sea la diferencia de densidad, más rápida será la velocidad de sedimentación. La velocidad de sedimentación es directamente proporcional al cuadrado del tamaño de las partículas. Cuanto más grande es la partícula, mayor es la velocidad de sedimentación, mayor es la viscosidad de la tinta y más lenta es la velocidad de sedimentación. Existen dos mecanismos de estabilización para la dispersión de partículas de tinta: impedimento estérico y estabilización electrostática. El obstáculo espacial se refiere a la encapsulación de microcápsulas de polímero en la superficie de las partículas de tinta para evitar la adhesión entre partículas en el espacio. En la actualidad, este mecanismo se usa ampliamente en la industria de tintas cerámicas, pero tiene la desventaja de afectar la viscosidad de la tinta, lo que resulta en una tendencia decreciente de la viscosidad de la tinta con el tiempo, lo que afecta la estabilidad de la tinta. Estabilidad electrostática, utilizando dispersantes de moléculas pequeñas, adecuados para agua y diluyentes polares, pero actualmente la mayoría de tintas cerámicas utilizan diluyentes no polares.

2.Viscosidad

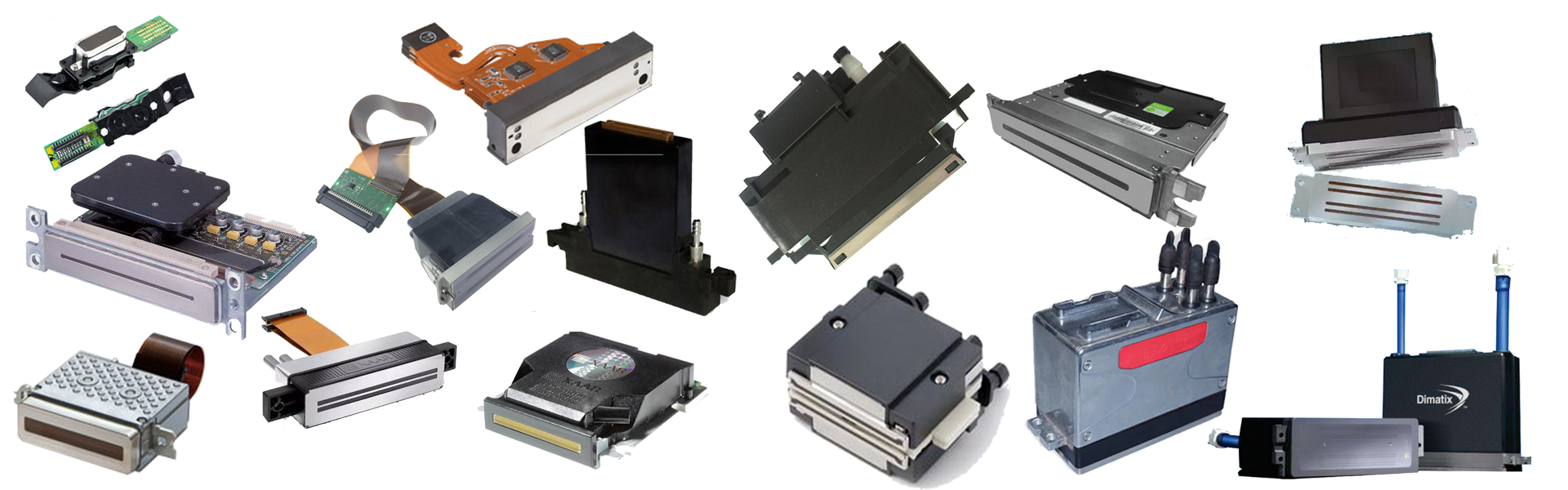

Una viscosidad apropiada puede asegurar una circulación suave de la tinta en el recorrido de la tinta, lo que es beneficioso para la tinta que se expulsará de la boquilla y para la formación uniforme de gotas de tinta. La viscosidad es demasiado baja, la fuerza de fricción dentro de la tinta es pequeña y las gotas de líquido forman una media luna, lo que provoca una oscilación de amortiguación y afecta la velocidad de pulverización; Viscosidad excesiva, poca fluidez de la tinta y dificultad para formar pequeñas gotas. Además, la pulverización de tinta también es muy sensible a los cambios de viscosidad, e incluso pequeños fenómenos de espesamiento por cizallamiento pueden imposibilitar la impresión debido a un fuerte aumento de la viscosidad. Xaar presenta en su sitio web oficial que la boquilla Xaar 1001 GS12 es adecuada para tinta cerámica con un rango de viscosidad de 7-50 mPa · s (lo que puede entenderse como ajustar la temperatura de la tinta para ajustar la viscosidad durante la pulverización a 7-20 mPa · s, pero una viscosidad alta o baja de la tinta puede afectar la vida útil de la boquilla). El manual de parámetros técnicos de Dimatix Fujifilm StarFireTM SG-1024/MC introduce que la boquilla se puede utilizar para tinta cerámica con un rango de viscosidad de 8-20 mPa · s, y el rango recomendado es 10-14 mPa · s.

3.tensión superficial

Una tensión superficial adecuada puede garantizar la formación uniforme de gotas de tinta y boquillas antiadherentes, lo que ayuda a mantener la estabilidad a largo plazo en la impresión de inyección de tinta. La tensión superficial de la tinta cerámica es demasiado alta, lo que fácilmente conduce al fenómeno de que las gotas de tinta arrastren la cola; Si la tensión superficial es demasiado pequeña, las gotas de tinta son propensas a difundirse y se generan gotas de tinta en forma de satélite, lo que puede reducir la claridad y las capas del patrón. Al mismo tiempo, la tensión superficial de la tinta disminuirá con el aumento de la temperatura de la tinta. El sistema de control de temperatura de la boquilla se puede utilizar para ajustar la tensión superficial de la tinta cerámica. En la actualidad, la tensión superficial de la tinta cerámica comercializada a la temperatura de inyección es de aproximadamente 20-35 mN · m-1.

4.Distribución del tamaño de las partículas.

Debido a las limitaciones de la apertura de la boquilla y del sistema de recorrido de la tinta, las partículas de pigmento en la tinta deben ser lo suficientemente pequeñas para garantizar un chorro de tinta suave. Partiendo de evitar la precipitación de partículas durante el almacenamiento y uso, también se requiere que las partículas del colorante sean pequeñas. La distribución del tamaño de las partículas en la tinta cerámica debe ser lo más estrecha posible para evitar el fenómeno de desarrollo desigual del color causado por colorantes demasiado gruesos (densidad de empaquetamiento desigual de los colorantes en productos cerámicos) y el debilitamiento causado por partículas demasiado finas (colorantes que se funden en el esmalte). En la actualidad, el D50 de la tinta cerámica comercializada es de aproximadamente 200-350 nm y el D90 es de menos de 850 nm.

5.sólidos

El contenido de sólidos se refiere al porcentaje en masa de pigmentos cerámicos inorgánicos y aditivos de fase sólida relacionados en la tinta cerámica, siendo el componente principal los pigmentos cerámicos inorgánicos. Cuanto mayor sea el contenido de sólidos, mayor será el contenido de pigmento por unidad de masa de tinta, lo que puede mejorar la intensidad del color y la gama de colores de la inyección de tinta cerámica, reducir la cantidad de tinta cerámica utilizada y, por lo tanto, reducir el costo de las empresas de producción de cerámica. En términos de poder expresivo de los borradores de diseño, el efecto de aumentar el contenido sólido de tinta es mejor que el efecto de apilar puntos de tinta imprimiendo repetidamente en la misma posición. Esto se debe a que la impresión repetida en la misma posición puede hacer que los puntos de tinta se desvíen fácilmente de la posición de destino, lo que reduce la claridad. El aumento del contenido de sólidos también puede provocar un aumento de la viscosidad de la tinta cerámica.

6.El color aparece después de disparar.

Los principales factores que afectan el color de la inyección de tinta cerámica incluyen el tipo de pigmento, la estructura cristalina, la pureza, el contenido de pigmento en la tinta y la distribución del tamaño de las partículas; La composición del cuerpo y del esmalte; Temperatura, sistema atmosférico, etc. En comparación con los pigmentos ordinarios, los pigmentos de tinta requieren una buena capacidad colorante en el estado de partículas ultrafinas. Se requiere que los pigmentos seleccionados reaccionen completamente durante el proceso de preparación, tengan cristales de color bien desarrollados, buena estabilidad a altas temperaturas y resistan la erosión del esmalte. Esto requiere la selección de materias primas para colorantes de alta pureza, tamaño de partícula uniforme y alta actividad. En términos de proceso, se requiere un tiempo de cocción más prolongado para garantizar un crecimiento cristalino más completo y una integridad estructural. El contenido sólido de la tinta también afecta el color y cuanto mayor sea el contenido sólido, más oscuro será el color. Debido al alto contenido de sólidos que afecta la estabilidad de la tinta, el contenido de sólidos de las tintas de diferentes colores debe ajustarse según la situación. Cuanto mayor es el tamaño de las partículas, más se acerca al color del pigmento. Después de que el pigmento esté finamente molido, algunos colores como el amarillo y el rojo se volverán más claros o incluso no tendrán color. El tono de color de la tinta marrón y naranja cambiará, por lo que el tamaño de las partículas afecta el tono y la profundidad del color. Debido a la disminución del tamaño de las partículas, el punto de fusión de los colorantes de tinta es mucho menor que el de los colorantes comunes. Por lo tanto, después de una gran fluctuación de temperatura, los colorantes pueden fundirse por completo y, después de fundirse, no son cristales sino cuerpos fundidos, lo que provoca diferencias de color e incluso decoloración. Por ejemplo, el rendimiento colorante del pigmento azul cobalto depende de la energía de división del campo de coordinación. Diferentes energías de división dan como resultado diferentes longitudes de onda absorbidas y el pigmento exhibirá una serie de colores. El Co2+(3d2) absorbe luz naranja, amarilla y algo de verde, presentando un color azul violáceo; Co3+(3d3) absorbe luz de colores distintos del verde, reflejando fuertemente el verde y pareciendo verde. La tinta cerámica azul cobalto está coloreada principalmente con pigmento Co2+ en CoAl2O4. Si los cristales de CoAl2O4 se funden a altas temperaturas, el Co2+(3d2) puede oxidarse a Co3+(3d3), provocando una diferencia de color.

7.Adaptabilidad al esmalte corporal.

Cuando otros factores son iguales, la composición del soporte y del esmalte puede diferir mucho y el efecto de la impresión por inyección de tinta puede variar mucho. Estudios relacionados han demostrado que varios óxidos metálicos en la composición del vidriado, como el óxido de litio, el óxido de boro, el óxido de zinc, el óxido de magnesio y el óxido de antimonio, pueden afectar el color de la tinta y su uso debe evitarse y reducirse. El efecto adverso del óxido de potasio sobre el color de la tinta cerámica supera al del peróxido de sodio. El óxido de calcio y el óxido de bario no afectan gravemente el color de la tinta cerámica y pueden usarse para reemplazar sustancias como el óxido de litio y el óxido de boro. El óxido de estaño puede promover el color rojo del cabello, pero puede hacer que el producto se vuelva rojo. El óxido de titanio puede promover el color del cabello rojo y amarillo, pero puede hacer que el producto se vuelva amarillo y debilitar el color del cabello negro.

8.Sequedad

Si el tiempo de secado es demasiado lento, la difusión excesiva de la tinta cerámica provocará cambios de color y patrones borrosos; Si el tiempo de secado es demasiado rápido, la difusión insuficiente de la tinta cerámica puede provocar áreas de relleno en blanco, la expansión de las gotas de tinta y la acción capilar también pueden provocar efectos de rebabas. La forma principal para que la tinta cerámica se seque en la superficie del cuerpo es mediante la difusión de gotas de tinta en el cuerpo, y la forma secundaria es mediante la evaporación de las gotas de tinta en el aire. La velocidad de difusión depende de la humedad en la superficie del cuerpo verde, la porosidad del cuerpo verde, así como de la composición de la tinta y el tensioactivo. El tiempo de secado depende del coeficiente de difusión de la tinta y el tiempo de secado de la tinta está relacionado linealmente con la densidad de cobertura de la tinta. El secado por inyección de tinta de alta resolución es más sencillo.

Se puede agregar una cierta cantidad de solventes alcohólicos al proceso de tinta cerámica para aumentar la volatilidad; También se puede agregar una pequeña cantidad de dispersante (como poliol alquil éter y otros compuestos orgánicos) para cumplir con los requisitos de la impresión por inyección de tinta. Para evitar que la tinta cerámica se evapore demasiado rápido a temperatura ambiente, provocando la interrupción de la pulverización y el bloqueo de la boquilla, es necesario agregar algunos agentes humectantes no volátiles y de alto punto de ebullición durante el proceso de preparación. Colorobia afirmó en el sitio web del Centro de Investigación Cerámica que agregó DEG (dietilenglicol, con un punto de ebullición de 245 ℃) a su tinta cerámica para evitar su volatilización; Y en su patente europea EP 1840178 A1 se menciona que el punto de ebullición del medio de dispersión debe superar los 200 ℃. Para evitar la diferencia de color causada por las diferentes velocidades de difusión de las gotas de tinta desde el centro hasta el borde de la tinta a base de agua en el cuerpo, y para evitar la generación de una gran cantidad de vapor de agua, actualmente la tinta cerámica utiliza principalmente un aceite. -sistema de dispersión (orgánico) basado en. Entre ellas, las boquillas Xaar 1001 GS12 y Dimatix Fujifilm StarFireTM SG-1024/MC requieren el uso de tintas cerámicas a base de aceite en su libro de introducción de parámetros.

9.Otros indicadores de desempeño

Además de los aspectos anteriores, la compatibilidad entre la tinta cerámica y la boquilla (si desgastará gravemente la boquilla, si la obstruirá, si afectará la inyección de otras boquillas en la base de la boquilla debido a la expansión excesiva de la cerámica). tinta, si puede funcionar sin problemas bajo la ecuación de forma de onda de pulso de voltaje adecuada, si la velocidad de inyección y la capacidad de las gotas de tinta son razonables, si el punto de caída de las gotas de tinta es preciso, etc.), compatibilidad con impresoras de inyección de tinta cerámicas (valor de pH, si se corroerá, disolverá el sistema de ruta de tinta, etc.) y otros indicadores de rendimiento (conductividad, etc.) también deben cumplir con los requisitos de la impresión de inyección de tinta cerámica hasta cierto punto.

Si desea consultar nuestros productos, bienvenido a preguntar precio, envíenos un correo electrónico: lemsun002@126.com.

Hora de publicación: 08-jun-2024