1. Die Stabilität der Keramiktinte

Keramiktinte ist ein Dispersionssystem, das durch Dispergieren von Farbstoffen in einem Dispersionsmedium erhalten wird, und dieses System ist relativ stabil. Bei der Stabilität der Dispersion muss berücksichtigt werden, dass sie nach einer bestimmten Zeitspanne nicht aggregiert oder ausfällt. Unter Aggregation versteht man die gegenseitige Aggregation zwischen anorganischen Pigmenten, die mit dem Dispersionseffekt zwischen Pigmentpartikeln zusammenhängt. Unter Fällung versteht man die kontinuierliche Aggregation anorganischer Pigmentpartikel, bis diese auf den Boden des Dispersionssystems sinken. Zu den Einflussfaktoren gehören die Dichte, die Partikelgrößenverteilung und die Zusammensetzung des Dispersionssystems des anorganischen Pigments. Gleichzeitig erfordert das Dispersionssystem die Auswahl geeigneter Dispersionsmedien, Dispergiermittel, Bindemittel und anderer organischer Verbindungen. Dies erfordert, dass die Tinte eine gute chemische Stabilität beibehält und auch nach längerer Lagerung keine chemischen Reaktionsveränderungen erfährt. Anorganische Keramikpigmente haben ein hohes spezifisches Gewicht. Nach einer gewissen Einwirkzeit der Keramiktinte setzen sich die Pigmente in der Keramiktinte ab. Solange gerührt wird, wird die Keramiktinte wieder zu einem gleichmäßigen Dispersionssystem, was ein wiederherstellbarer Prozess ist. Keramische Tinte zirkuliert in Tintenstrahldruckern und -düsen und ihre Rückgewinnung ist besonders wichtig.

Zu den Faktoren, die die Stabilität der Tinte beeinflussen, gehören die Brownsche Bewegung, das Absetzen durch Schwerkraft und die Partikelagglomeration farbiger Partikel. Die Brownsche Bewegung hängt hauptsächlich von der Tintentemperatur, der Viskosität und den Tintenpartikeln ab. Je höher die Temperatur, desto stärker ist die Brownsche Bewegung, desto größer sind die Viskosität und die Partikel, desto schwächer ist die Brownsche Bewegung und desto geringer ist die Wahrscheinlichkeit einer Aggregation der Partikel. Da die Pigmentpartikel relativ groß sind und eine hohe Dichte aufweisen, hängt die Absetzgeschwindigkeit der Tinte hauptsächlich vom Dichteunterschied zwischen Pigment und Lösungsmittel ab. Je größer der Dichteunterschied ist, desto schneller ist die Absetzgeschwindigkeit. Die Absetzgeschwindigkeit ist direkt proportional zum Quadrat der Partikelgröße. Je größer die Partikel, desto größer die Absetzgeschwindigkeit, desto höher die Viskosität der Tinte und desto langsamer die Absetzgeschwindigkeit. Es gibt zwei Stabilisierungsmechanismen für die Dispersion von Tintenpartikeln: sterische Hinderung und elektrostatische Stabilisierung. Unter räumlicher Behinderung versteht man die Einkapselung von Polymermikrokapseln auf der Oberfläche von Tintenpartikeln, um eine Adhäsion zwischen Partikeln im Raum zu verhindern. Derzeit wird dieser Mechanismus in der Keramiktintenindustrie häufig eingesetzt, hat jedoch den Nachteil, dass er die Viskosität der Tinte beeinflusst, was zu einem mit der Zeit abnehmenden Trend der Tintenviskosität führt, was sich auf die Stabilität der Tinte auswirkt. Elektrostatische Stabilität, Verwendung von Dispergiermitteln mit kleinen Molekülen, geeignet für Wasser und polare Verdünnungsmittel, aber derzeit verwenden die meisten Keramiktinten unpolare Verdünnungsmittel.

2.Viskosität

Eine geeignete Viskosität kann eine reibungslose Tintenzirkulation im Tintenweg gewährleisten, was sich positiv auf den Ausstoß der Tinte aus der Düse und die gleichmäßige Bildung von Tintentröpfchen auswirkt. Die Viskosität ist zu niedrig, die Reibungskraft innerhalb der Tinte ist gering und die Flüssigkeitströpfchen bilden eine sichelförmige Form, was zu Dämpfungsschwingungen führt und die Sprühgeschwindigkeit beeinträchtigt; Übermäßige Viskosität, schlechte Fließfähigkeit der Tinte und Schwierigkeiten bei der Bildung kleiner Tröpfchen. Darüber hinaus reagiert das Sprühen von Tinte auch sehr empfindlich auf Viskositätsänderungen, und selbst kleine Scherverdickungsphänomene können aufgrund eines starken Viskositätsanstiegs das Drucken unmöglich machen. Xaar gibt auf seiner offiziellen Website bekannt, dass die Xaar 1001 GS12-Düse für Keramiktinte mit einem Viskositätsbereich von 7–50 mPa·s geeignet ist (was als Anpassung der Tintentemperatur verstanden werden kann, um die Viskosität beim Sprühen auf 7–20 mPa·s einzustellen). eine hohe oder niedrige Tintenviskosität kann sich jedoch auf die Lebensdauer der Düse auswirken). Das technische Parameterhandbuch von Dimatix Fujifilm StarFireTM SG-1024/MC führt aus, dass die Düse für Keramiktinte mit einem Viskositätsbereich von 8–20 mPa·s verwendet werden kann und der empfohlene Bereich 10–14 mPa·s beträgt.

3.Oberflächenspannung

Eine entsprechende Oberflächenspannung kann die gleichmäßige Bildung von Tintentröpfchen und die Antihaftbeschichtung der Düse gewährleisten, was dazu beiträgt, die Langzeitstabilität beim Tintenstrahldruck aufrechtzuerhalten. Die Oberflächenspannung der Keramiktinte ist zu hoch, was leicht dazu führt, dass die Tintentröpfchen einen Schwanz ziehen. Wenn die Oberflächenspannung zu gering ist, neigen Tintentröpfchen zur Diffusion und es entstehen satellitenförmige Tintentröpfchen, die die Klarheit und Schichtung des Musters beeinträchtigen können. Gleichzeitig nimmt die Oberflächenspannung der Tinte mit steigender Tintentemperatur ab. Über das Temperaturkontrollsystem der Düse kann die Oberflächenspannung der Keramiktinte eingestellt werden. Derzeit beträgt die Oberflächenspannung kommerziell erhältlicher Keramiktinte bei Tintenstrahltemperatur etwa 20–35 mN · m-1.

4. Partikelgrößenverteilung

Aufgrund der Einschränkungen der Düsenöffnung und des Tintenwegsystems müssen die Pigmentpartikel in der Tinte klein genug sein, um einen reibungslosen Tintenstrahl zu gewährleisten. Ausgehend von der Vermeidung von Partikelausfällung während der Lagerung und Verwendung ist es auch erforderlich, dass die Partikel des Farbstoffs klein sind. Die Partikelgrößenverteilung in Keramiktinte sollte so eng wie möglich sein, um das Phänomen einer ungleichmäßigen Farbentwicklung durch zu grobe Farbstoffe (ungleichmäßige Packungsdichte der Farbstoffe auf Keramikprodukten) und einer Schwächung durch zu feine Partikel (Farbstoffe, die in der Glasur schmelzen) zu vermeiden. Derzeit liegt der D50-Wert kommerziell erhältlicher Keramiktinte bei etwa 200–350 nm und der D90 bei weniger als 850 nm.

5. Feststoffe

Der Feststoffgehalt bezieht sich auf den Massenanteil an anorganischen Keramikpigmenten und zugehörigen Festphasenadditiven in Keramiktinte, wobei der Hauptbestandteil anorganische Keramikpigmente sind. Je höher der Feststoffgehalt, desto höher der Pigmentgehalt pro Masseneinheit Tinte, was die Farbintensität und den Farbbereich des Keramik-Tintenstrahldruckers verbessern, die Menge der verwendeten Keramiktinte reduzieren und somit die Kosten für Keramikproduktionsunternehmen senken kann. Im Hinblick auf die Ausdruckskraft von Designentwürfen ist die Wirkung einer Erhöhung des Tintenfeststoffgehalts besser als die Wirkung einer Stapelung von Tintenpunkten durch wiederholtes Drucken an derselben Position. Dies liegt daran, dass wiederholtes Drucken an derselben Position leicht dazu führen kann, dass die Tintenpunkte von der Zielposition abweichen und die Klarheit beeinträchtigt wird. Eine Erhöhung des Feststoffgehalts kann auch zu einer Erhöhung der Viskosität der Keramiktinte führen.

6.Farbe erscheint nach dem Brennen

Zu den Hauptfaktoren, die die Farbe von Keramik-Tintenstrahldruckern beeinflussen, gehören die Art des Pigments, die Kristallstruktur, die Reinheit, der Pigmentgehalt in der Tinte und die Partikelgrößenverteilung. Die Zusammensetzung von Masse und Glasur; Temperatur, Atmosphärensystem usw. Im Vergleich zu gewöhnlichen Pigmenten erfordern Tintenpigmente eine gute Färbefähigkeit im Zustand ultrafeiner Partikel. Die ausgewählten Pigmente müssen während des Herstellungsprozesses vollständig reagieren, gut entwickelte Farbkristalle aufweisen, eine gute Hochtemperaturstabilität aufweisen und Glasurerosion widerstehen. Dies erfordert die Auswahl hochreiner Rohstoffe mit einheitlicher Partikelgröße und hoher Aktivität für Farbstoffe. Prozessbedingt ist eine längere Brennzeit erforderlich, um ein vollständigeres Kristallwachstum und strukturelle Integrität zu gewährleisten. Auch der Feststoffgehalt der Tinte beeinflusst die Farbe, und je höher der Feststoffgehalt, desto dunkler ist die Farbe. Da der hohe Feststoffgehalt die Stabilität der Tinte beeinträchtigt, sollte der Feststoffgehalt unterschiedlich farbiger Tinten je nach Situation angepasst werden. Je größer die Partikelgröße, desto näher kommt sie der Farbe des Pigments. Nachdem das Pigment fein gemahlen ist, werden einige Farben wie Gelb und Rot heller oder haben sogar keine Farbe. Der Farbton von brauner und orangefarbener Tinte ändert sich, sodass die Partikelgröße den Farbton und die Farbtiefe beeinflusst. Aufgrund der Verringerung der Partikelgröße ist der Schmelzpunkt von Tintenfarbstoffen viel niedriger als der von gewöhnlichen Farbstoffen. Daher können die Farbstoffe nach einer großen Temperaturschwankung vollständig schmelzen und nach dem Schmelzen keine Kristalle, sondern geschmolzene Körper darstellen, was zu Farbunterschieden und sogar zum Ausbleichen führt. Beispielsweise hängt die Färbeleistung des kobaltblauen Pigments von der Energie der Koordinationsfeldaufspaltung ab. Unterschiedliche Spaltungsenergien führen zu unterschiedlichen absorbierten Wellenlängen und das Pigment weist eine Reihe von Farben auf. Co2+(3d2) absorbiert oranges, gelbes und etwas grünes Licht und weist eine violettblaue Farbe auf; Co3+(3d3) absorbiert anderes farbiges Licht als Grün, reflektiert Grün stark und erscheint grün. Kobaltblaue Keramiktinte wird hauptsächlich durch Co2+in CoAl2O4-Pigmente gefärbt. Wenn CoAl2O4-Kristalle bei hohen Temperaturen schmelzen, kann Co2+(3d2) zu Co3+(3d3) oxidiert werden, was zu Farbunterschieden führt.

7. Anpassungsfähigkeit an die Körperglasur

Wenn andere Faktoren gleich sind, kann die Zusammensetzung von Masse und Glasur stark unterschiedlich sein und die Wirkung des Tintenstrahldrucks kann stark variieren. Verwandte Studien haben gezeigt, dass verschiedene Metalloxide in der Zusammensetzung der Glasur, wie etwa Lithiumoxid, Boroxid, Zinkoxid, Magnesiumoxid und Antimonoxid, die Farbe der Tinte beeinflussen können und bei der Verwendung vermieden und reduziert werden sollten. Die schädliche Wirkung von Kaliumoxid auf die Farbe von Keramiktinte ist größer als die von Natriumperoxid. Calciumoxid und Bariumoxid haben keinen großen Einfluss auf die Farbe von Keramiktinte und können als Ersatz für Substanzen wie Lithiumoxid und Boroxid verwendet werden. Zinnoxid kann die rote Haarfarbe fördern, aber auch dazu führen, dass das Produkt rot wird. Titanoxid kann die rote und gelbe Haarfarbe fördern, aber es kann dazu führen, dass das Produkt gelb wird und die schwarze Haarfarbe schwächt.

8. Trockenheit

Wenn die Trocknungszeit zu langsam ist, führt eine übermäßige Diffusion der Keramiktinte zu Farbveränderungen und unscharfen Mustern; Wenn die Trocknungszeit zu schnell ist, kann eine unzureichende Diffusion der Keramiktinte zu leeren Füllbereichen führen, und die Ausdehnung der Tintentröpfchen und die Kapillarwirkung können auch zu Grateffekten führen. Der Hauptweg für das Trocknen von Keramiktinte auf der Oberfläche des Körpers ist die Diffusion von Tintentröpfchen auf dem Körper, und der sekundäre Weg ist die Verdunstung von Tintentröpfchen in der Luft. Die Diffusionsgeschwindigkeit hängt von der Feuchtigkeit auf der Oberfläche des Grünkörpers, der Porosität des Grünkörpers sowie der Zusammensetzung der Tinte und des Tensids ab. Die Trocknungszeit hängt vom Diffusionskoeffizienten der Tinte ab und die Trocknungszeit der Tinte steht in linearem Zusammenhang mit der Tintendeckungsdichte. Das Trocknen mit hochauflösendem Tintenstrahl ist einfacher.

Dem Prozess der Keramiktinte kann eine bestimmte Menge alkoholischer Lösungsmittel zugesetzt werden, um die Flüchtigkeit zu erhöhen. Um den Anforderungen des Tintenstrahldrucks gerecht zu werden, kann auch eine kleine Menge Dispergiermittel (z. B. Polyolalkylether und andere organische Verbindungen) zugesetzt werden. Um zu verhindern, dass Keramiktinte bei Raumtemperatur zu schnell verdunstet, was zu einer Unterbrechung des Sprühens und einer Verstopfung der Düse führt, ist es notwendig, während des Vorbereitungsprozesses einige hochsiedende und nichtflüchtige Feuchtigkeitsmittel zuzugeben. Colorobia gab auf der Website des Ceramic Research Center an, dass es seiner Keramiktinte DEG (Diethylenglykol mit einem Siedepunkt von 245 °C) zugesetzt habe, um deren Verflüchtigung zu verhindern; Und in seinem europäischen Patent EP 1840178 A1 wird erwähnt, dass der Siedepunkt des Dispersionsmediums 200 ℃ überschreiten muss. Um Farbunterschiede zu verhindern, die durch die unterschiedliche Diffusionsgeschwindigkeit der Tintentröpfchen von der Mitte bis zum Rand wasserbasierter Tinte auf dem Körper verursacht werden, und um die Entstehung einer großen Menge Wasserdampf zu vermeiden, wird bei Keramiktinten derzeit hauptsächlich ein Öl verwendet -basiertes (organisches) Dispersionssystem. Unter anderem erfordern die Düsen Xaar 1001 GS12 und Dimatix Fujifilm StarFireTM SG-1024/MC in ihrem Parametereinführungshandbuch die Verwendung von ölbasierten Keramiktinten.

9.Andere Leistungsindikatoren

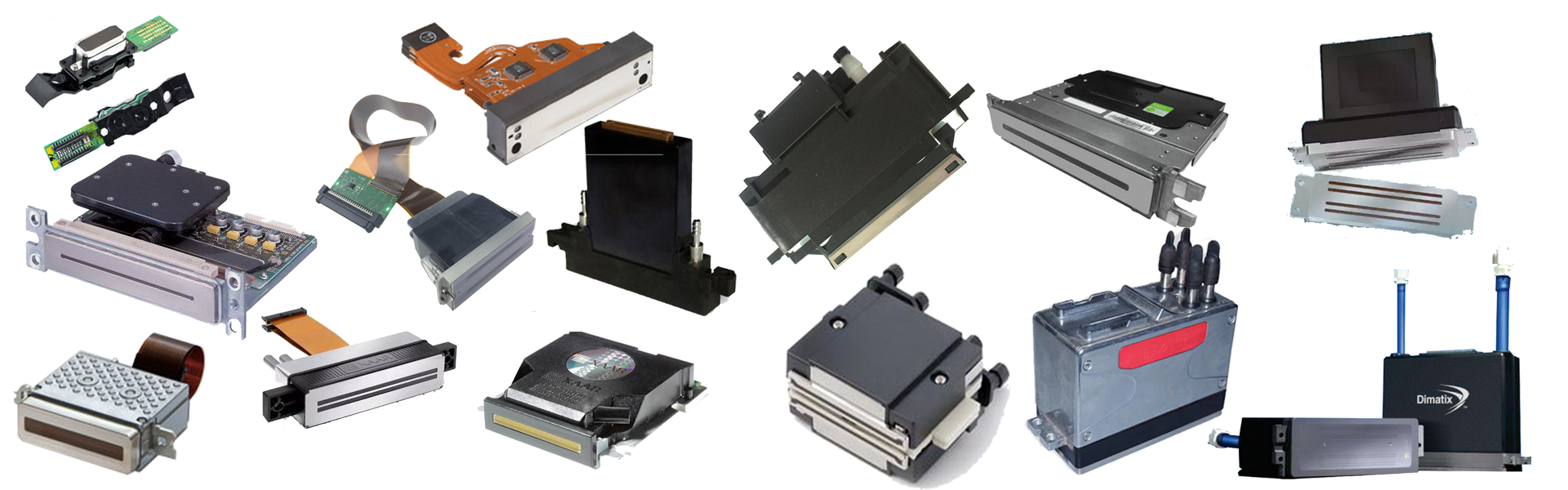

Zusätzlich zu den oben genannten Aspekten ist die Kompatibilität zwischen Keramiktinte und der Düse wichtig (ob die Düse stark abgenutzt wird, ob die Düse verstopft wird, ob die Injektion anderer Düsen auf der Düsenbasis aufgrund übermäßiger Ausdehnung der Keramik beeinträchtigt wird). Tinte, ob sie unter der entsprechenden Spannungsimpulswellenformgleichung reibungslos laufen kann, ob die Einspritzgeschwindigkeit und die Tintentröpfchenkapazität angemessen sind, ob der Tropfenpunkt der Tintentröpfchen genau ist usw.), Kompatibilität mit Keramik-Tintenstrahldruckern (pH-Wert, ob es korrodiert und löst die Tinte auf Pfadsystem usw.) und andere Leistungsindikatoren (Leitfähigkeit usw.) müssen ebenfalls in gewissem Maße den Anforderungen des keramischen Tintenstrahldrucks entsprechen.

Wenn Sie unsere Produkte konsultieren möchten, fragen Sie bitte nach dem Preis. Senden Sie uns eine E-Mail: lemsun002@126.com.

Zeitpunkt der Veröffentlichung: 08.06.2024